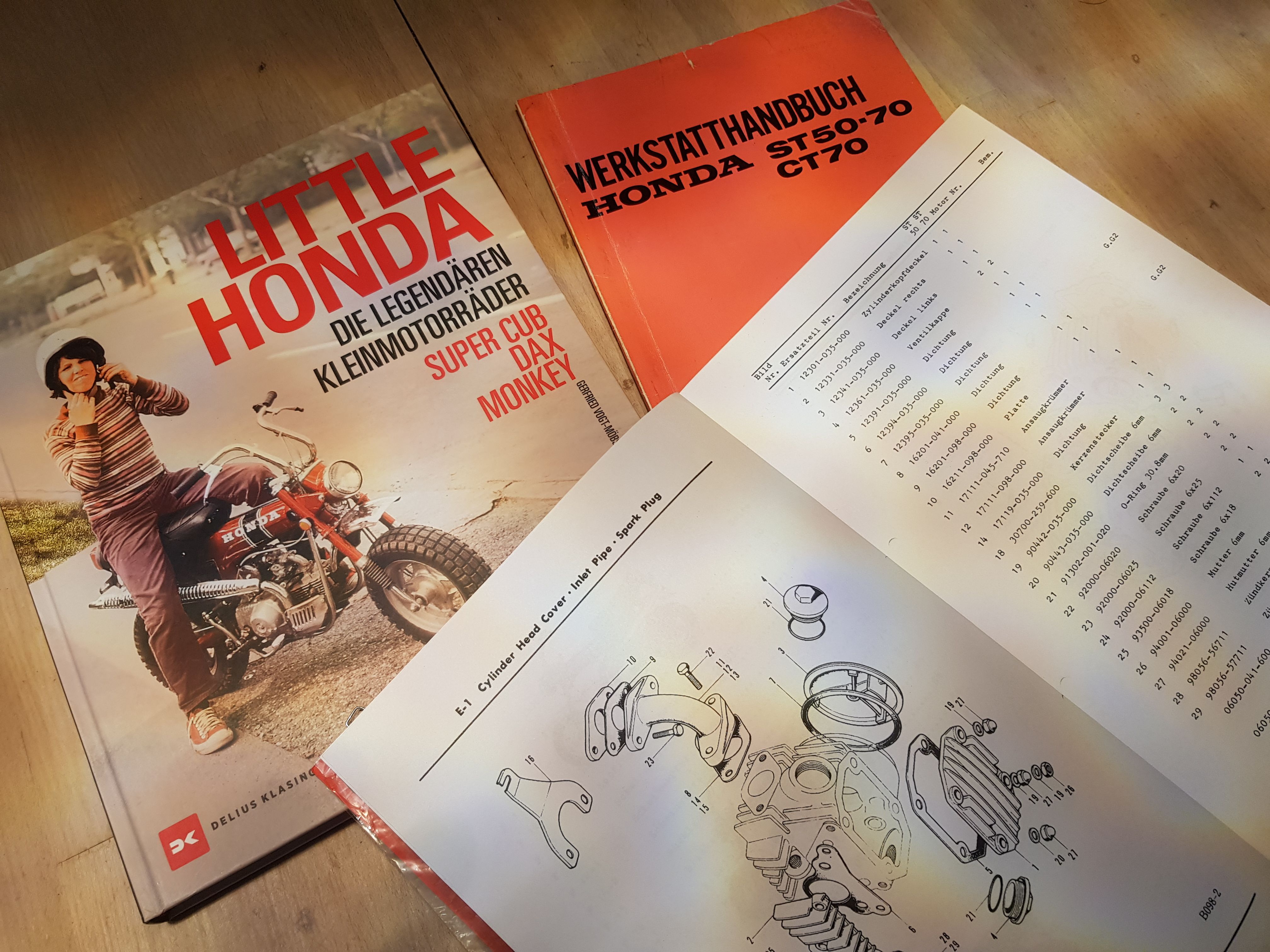

Es ist halt wie immer, alles dauert eben etwas länger als gedacht. Dezember und Januar hielten mich einige Dinge konsequent vom Gang in die Werkstatt ab, aber zum Ausgleich dazu habe ich zum Monatswechsel eine ganze Woche nach Herzenslust geschraubt.

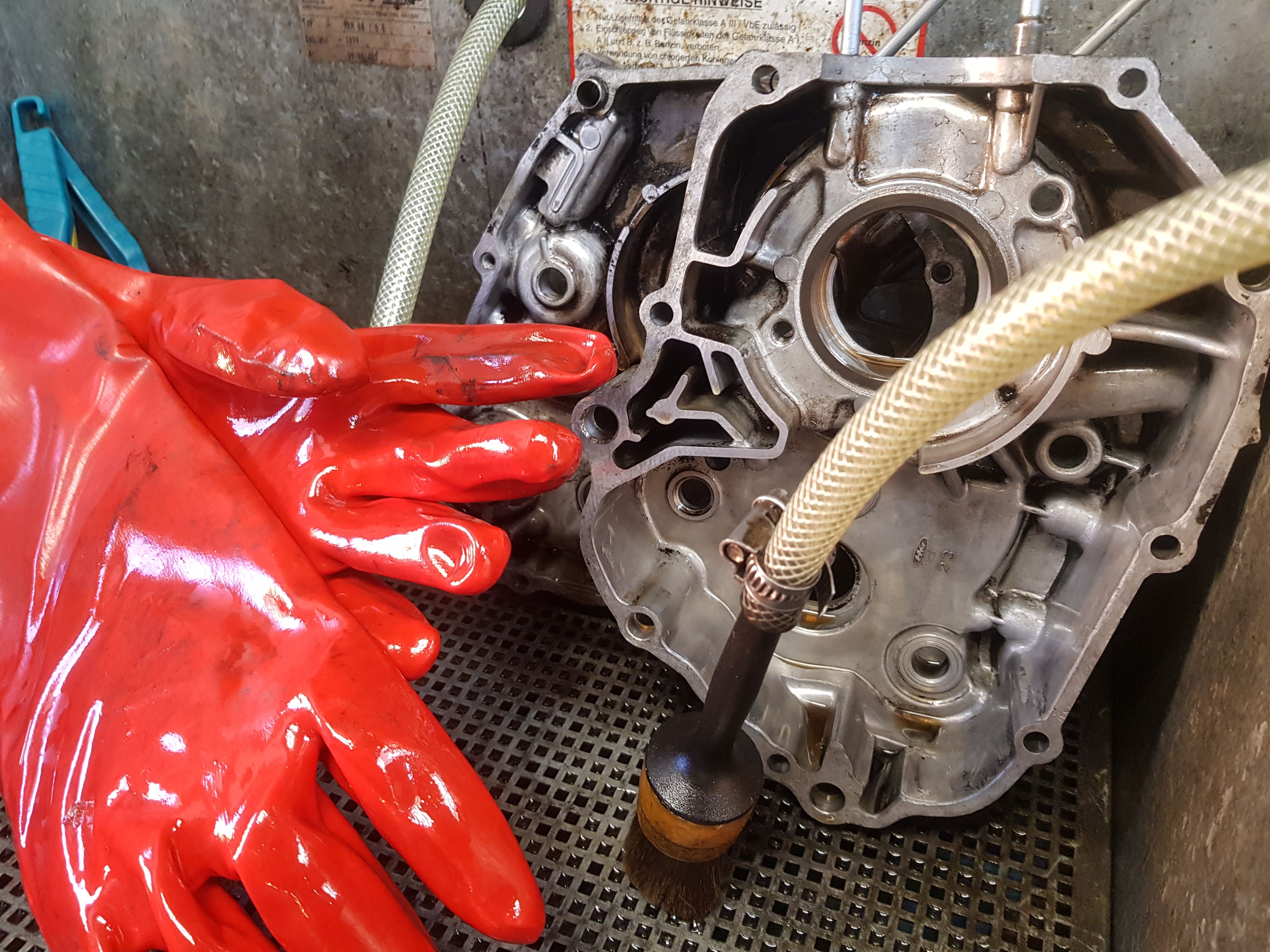

Um die Finger wieder geschmeidig zu machen, wollte ich nach monatelanger Schrauber-Pause erst mal den Dax-Motor in Angriff nehmen. 50 ccm sollten überschaubar sein. Allerdings erwartete ich, dass dieser Motor entsprechend dem völlig desolaten Zustand der DAX beim Kauf ziemlich am Ende sein würde. Ich ließ das Öl ab, und es war nur sehr wenig, was sich noch im Motor befand. Außerdem konnte man es kaum noch als Öl bezeichnen, was meine Befürchtungen weiter nährte. Nach grober äußerer Reinigung demontierte ich den Zylinderkopf.

Zu meiner Freude waren die Nockenwelle, die Kipphebelwellen und die Kipphebelin tadellosem Zustand. Ich nahm den Zylinder ab, und auch der Kolben zeigte keinerlei Riefen, auch die Lauffläche in der Zylinderbuchse war einwandfrei.

Allerdings zeigte der Kolbenboden deutlich, dass er sich mit dem Auslassventil getroffen hatte. Vermutlich Folge schlecht eigestellter Steuerzeiten in Verbindung mit zu hoher Drehzahl.

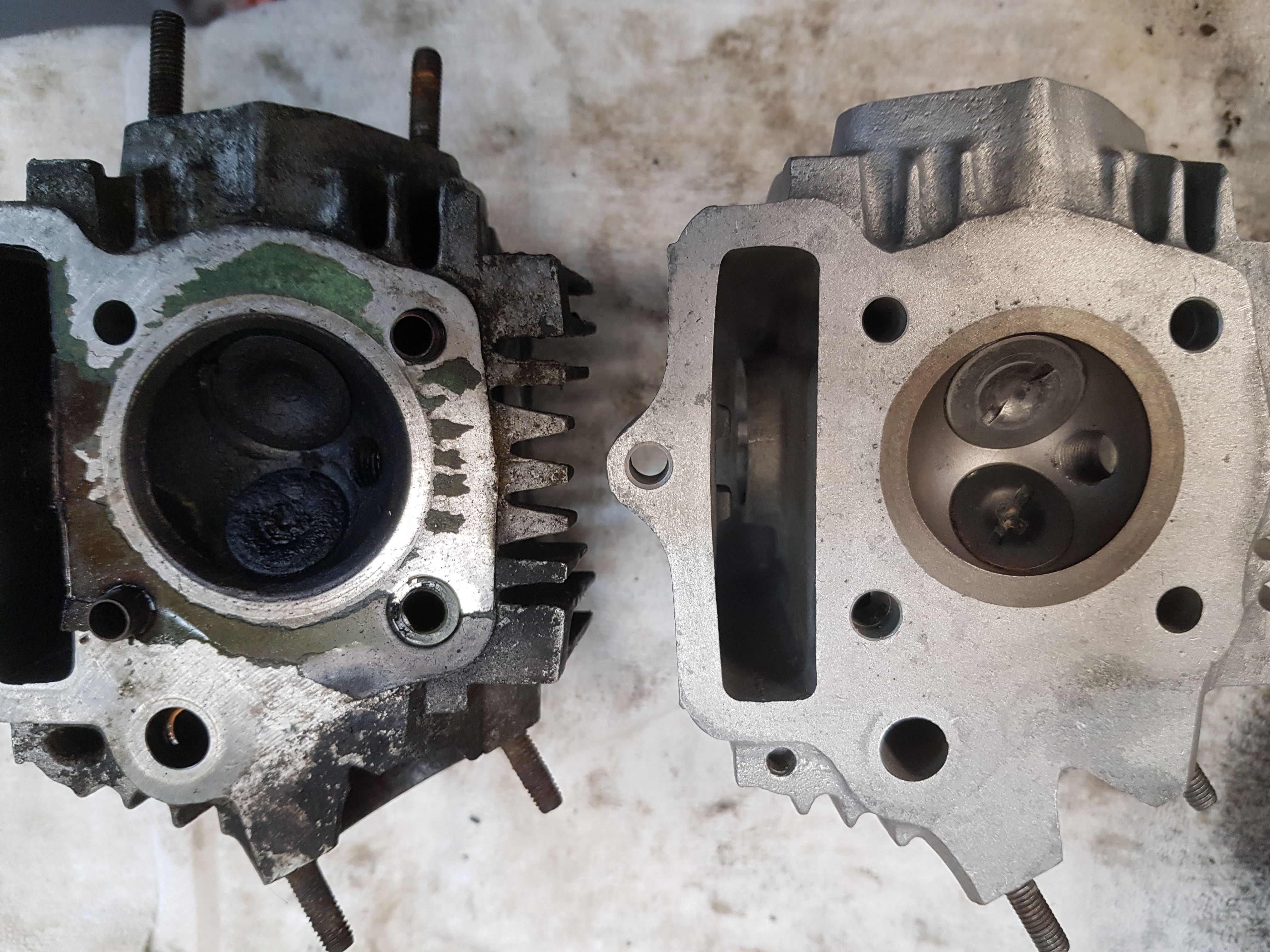

Dazu kam, dass mir der Kolben recht groß vorkam. In meinem Fundus lag bereits ein originaler, schon gestrahlter und lackierter Zylinder samt neuem Kolben und Ringen. Der Vergleich bestätigte meine Vermutung: Statt der 39mm-Bohrung hatte der montierte Zylinder 47 mm Bohrung! So werden aus 50 schnell 90 ccm. Mit dem kleinen Versicherungskennzeichen bedeutet das nicht nur Steuer- und Versicherungsbetrug und den Verlust der Fahrzeugzulassung, sondern für manchen Fahrer auch Fahren ohne Führerschein.

Beinahe schlimmer schien mir aber die dilettantische Ausführung der Tuning-Maßnahme, da man den mit einer winzigen Durchlass-Bohrung versehenen Vergaser weiter verwendet hatte. Der sollte nun fast den doppelten Hubraum versorgen, nur der Vergaserstutzen war an den größeren Einlasskanal des Zylinderkopfes angepasst worden. Vermutlich hatten die ‚Tuner‘ keinen vernünftigen Motorlauf und haben deshalb den Vergaser deutlich fetter eingestellt, worauf der stark mit Öl-Kohle versehenen Brennraum und das dick mit Öl-Kohle verkrustete Auslassventil hinweisen. Auch hierfür hatte ich im Fundus bereits Ersatz in Form eines bereits gestrahlten Zylinderkopfs für eine 39-mm-Bohrung sowie zwei gereinigte Ventile liegen.

Das Polrad sollte immer mit einem passenden Abzieher demontiert werden, sonst sind ernsthafte Schäden sicher. Den hatte ich schon beim Werkzeug liegen, trotzdem hatte ich Mühe ihn aufzuschrauben. Schließlich fiel der Groschen, es handelt sich um ein Linksgewinde, das hatte ich lange nicht mehr. Danach ging die restliche Demontage schnell. Kurbelwelle mit Pleuel samt Lagern waren in tadellosem Zustand.

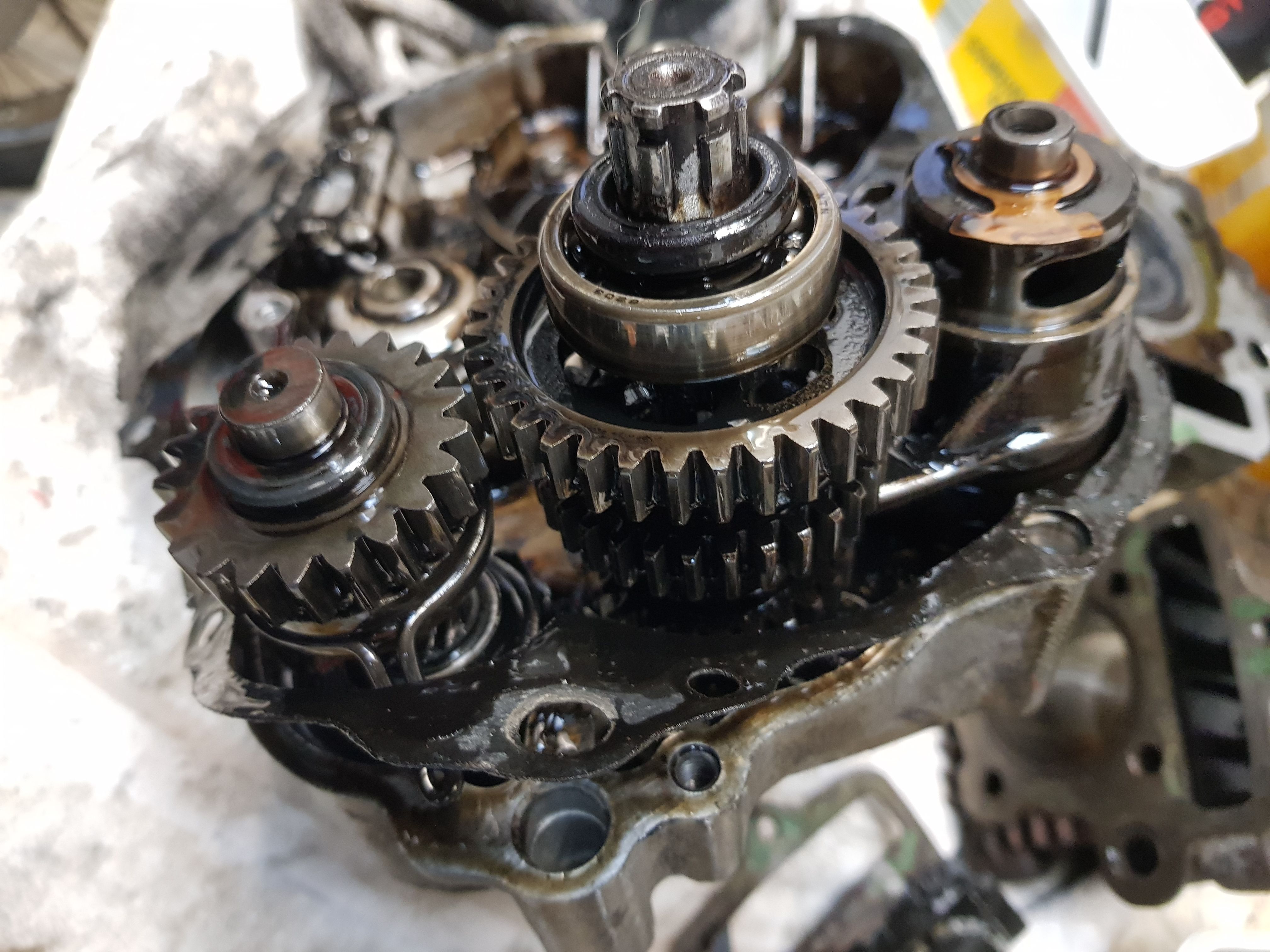

Auch das Getriebe zeigte sich in tadellosem Zustand. Erstaunlich angesichts des Ölmangels und der zum Teil 5 mm dicken Ölschlammablagerungen auf manchen Teilen.

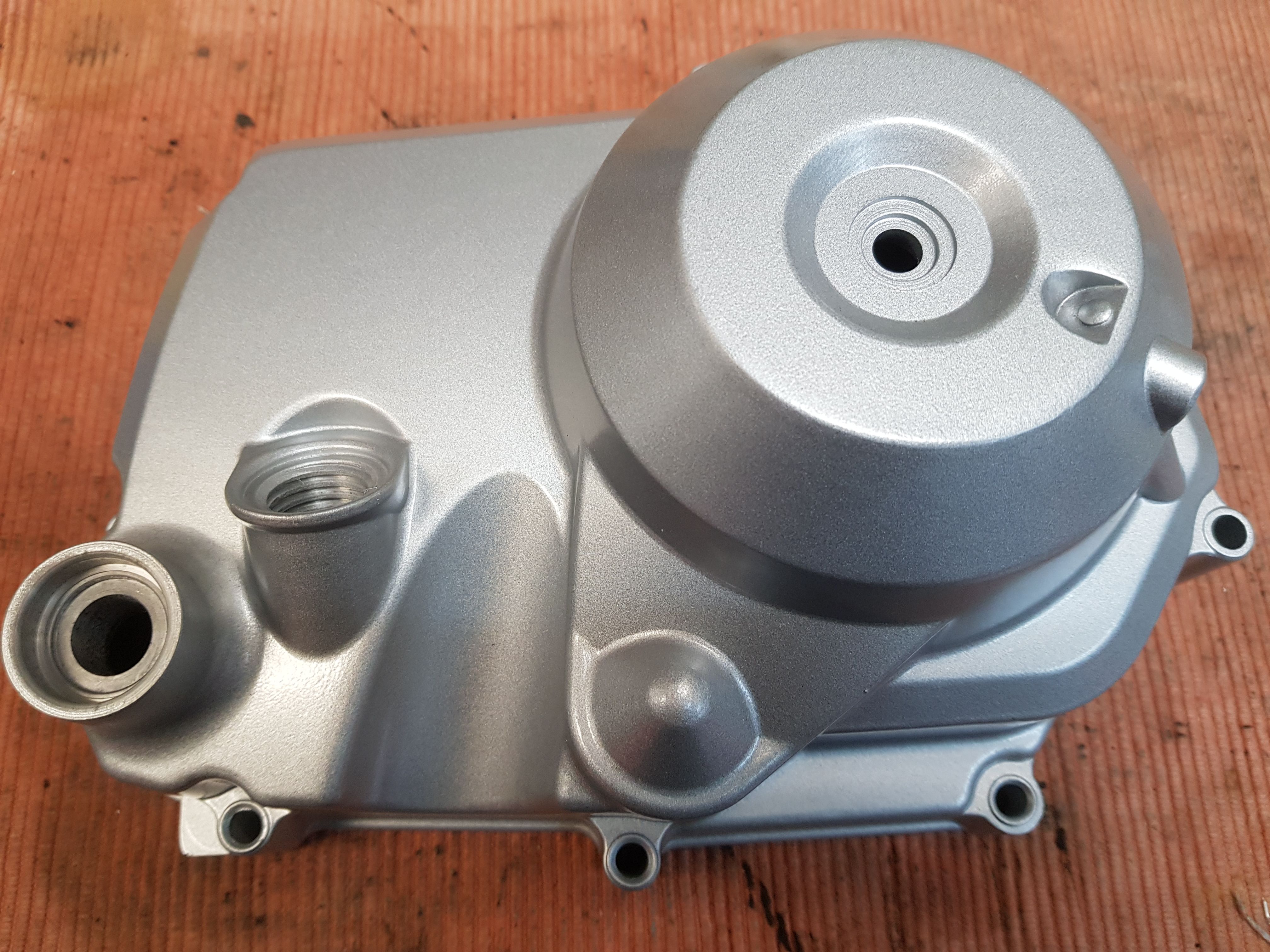

Nach gründlicher Reinigung fanden sich an der Ritzel-Abdeckung und am Kupplungsdeckel Stellen, die mit Kaltmetall repariert waren. Vermutlich Umfaller oder Stürze hatten dies notwendig gemacht. Beim Kupplungsdeckel ging der dadurch entstandene Riss bis nach innen durch.

Eine Kaltmetallreparatur kann durchaus Sinn machen, das hängt von der Art des Schadens ab. Zumal ich mit geschweißten Alu-Teilen und dem daraus resultierenden Verzug nicht nur gute Erfahrungen gemacht habe. Allerdings war hier nicht sauber gearbeitet worden.

Und ich hatte mal wieder „Glück“: Wie schon bei meiner Trident und meiner CB 450 K habe ich ein ‚frühes‘ Modell erwischt. So finden sich im Getriebe noch Nadellager, was den Einbau des optionalen 4-Gang-Getriebes verhindert. Zudem erwies sich mein Plan, einfach einen anderen Kupplungsdeckel zu beschaffen, als nicht umsetzbar. Bei meinem Deckel sitzt der (lange) Ölmessstab oben auf dem Deckel. Ich habe aber trotz intensiver Internet-Recherche nur Däxe und Deckel gefunden, bei denen der (kurze) Ölmessstab seitlich neben der Kickstarterwelle sitzt. Einen NOS-Original-Deckel hätte ich für 170 € bekommen, ein absolut identisch aussehender Repro-Deckel kostete volle 100 € weniger. Da war die Entscheidung schnell klar, Originalität hin oder her. Zumal optisch kein Unterschied erkennbar ist.

Beim Zusammenbau wird sich zeigen, ob der Deckel wirklich passt, oder ob der unten sitzende Ölmessstab mit den Innereinen kollidiert. Dann müsste ich eben den Originaldeckel doch noch mit Kaltmetall sanieren. Wenn man das ordentlich macht, hält das ewig und ist nach der Neulackierung des Gehäuses auch nicht mehr zu sehen. Vielleicht löse ich aber auch noch das Deckel-Rätsel. Denn: Dass insbesondere bei Diebesgut Rahmen- oder Motornummern herausgeschliffen werden, ist bekannt. Hier wurde aber kurioser Weise nicht die Motornummer, sondern die Modellbezeichnung herausgeschliffen. Das legt die Vermutung nahe, dass dieser Motor ursprünglich in einem anderen, stärkeren Fahrzeug Dienst tat. Und bei all dem Öl-Schmodder auf dem Gehäuse war bei einer Kontrolle auch nichts von den Schleifspuren zu sehen.

Da nach dem Neuaufbau die Innereien aber komplett original Dax ST50 sein werden, bereitet mir das kein Kopfzerbrechen.

Weitere Schäden hat eine völlig verschlissene und gelängte Antriebskette, die vermutlich nie gespannt wurde, verursacht. Auch hier werde ich zur Vermeidung von Verzug wohl etwas Kosmetik mit Kaltmetall anwenden, da die Funktion durch den Schaden nicht beeinträchtigt ist.

Und warum nicht gleich ein unbeschädigtes Gehäuse auftreiben? Leichte Übung, wenn man sich mit einer in vielen Details anderen Asien-Kopie zufrieden gibt. Dann ist man aber weit vom Original entfernt. Auch die späten 12-Volt-Gehäuse kann man auftreiben, aber dann werden auch andere Innereien fällig. Ich habe nur einen teilweise revidierten 6-Volt-Motor gefunden, und der sollte mehr kosten, als ich für die ganze Dax bezahlt habe. Und es war eben kein frühes Baujahr wie meine Dax. Da lebe ich lieber mit ein paar kostengünstigen kleinen Kompromissen.

Dann stand schon der erste Schritt des Zusammenbaus auf dem Plan: Ich nahm mir den Zylinderkopf vor. Erwartungsgemäß fanden sich in den Kanälen Gussgrate und Kanten, die einem sauberen Gas-Fluss eher abträglich sind. Das lässt sich mit der notwendigen Sorgfalt, einer ruhigen Hand und einem Dremel mit Fräser durchaus beheben.

Anschließend werden die Ventile gründlich von Öl-Kohle befreit und neu eingeschliffen, damit der Brennraum im entscheidenden Moment wirklich gasdicht ist, und der Motor die ganze Explosionskraft in PS umsetzen kann.

Schluss mit halbgaren Bastellösungen aus Stahlrohr und Schraubzwinge. Da es im Dax-Zylinderkopf recht eng zugeht, und noch weitere Motoren in Warteschleife sind, habe ich mir endlich ein geeignetes Werkzeug zu Ventilmontage zugelegt, lässt sich im Internet inzwischen für ganz kleines Geld finden. Schäden am Material wären deutlich teurer, und das Verletzungsrisiko zu hoch. Tatsächlich machen bei der Montage an diesem kleinen Zylinderkopf eine kleine Spitzzange und ein Pinzette Sinn, wenn es um’s Einfädeln der Ventilkeile geht.

Und damit die Montage nachher auch flott geht, bekam der Zylinder gleich noch einen neuen Kreuzschliff.

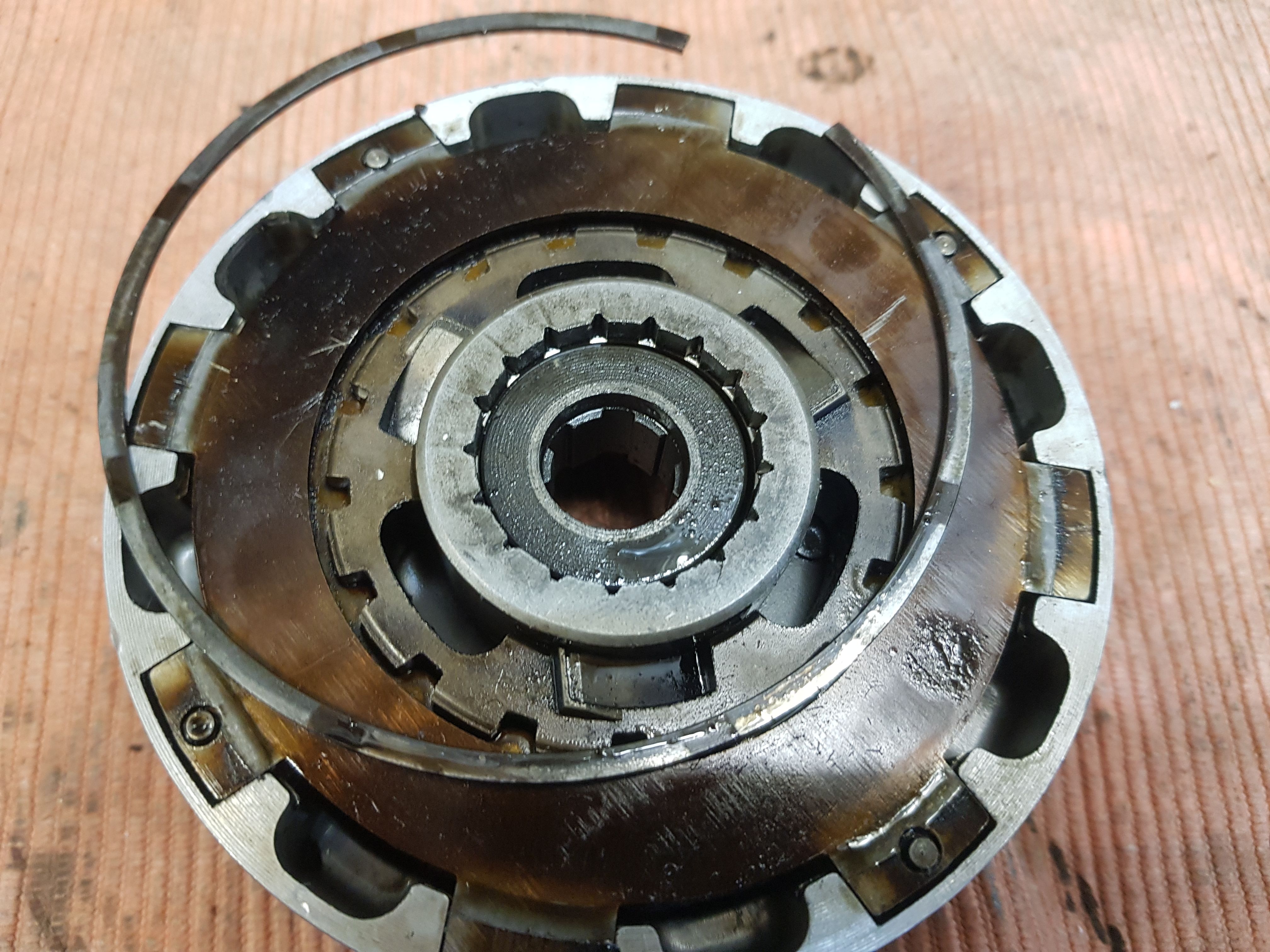

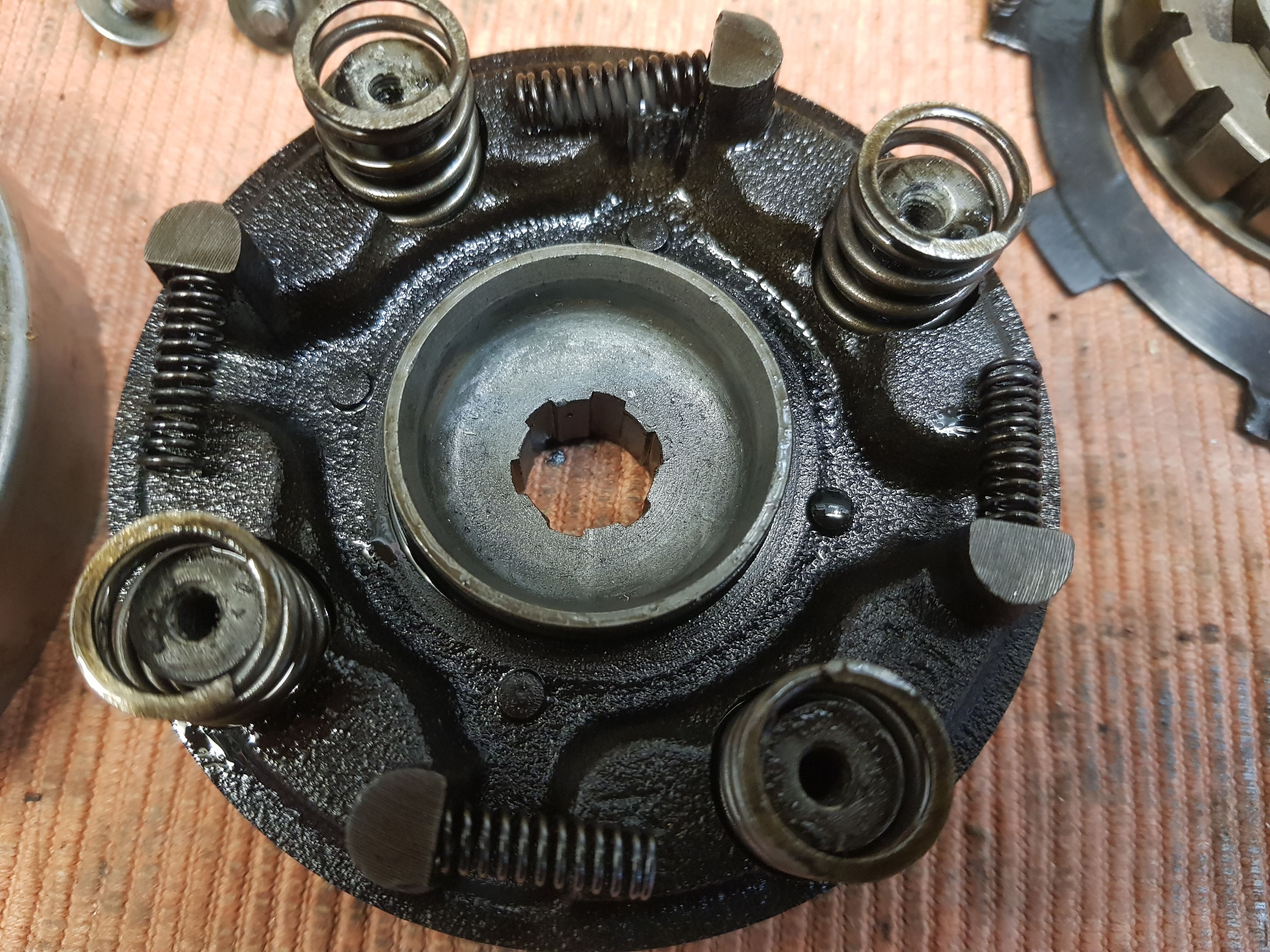

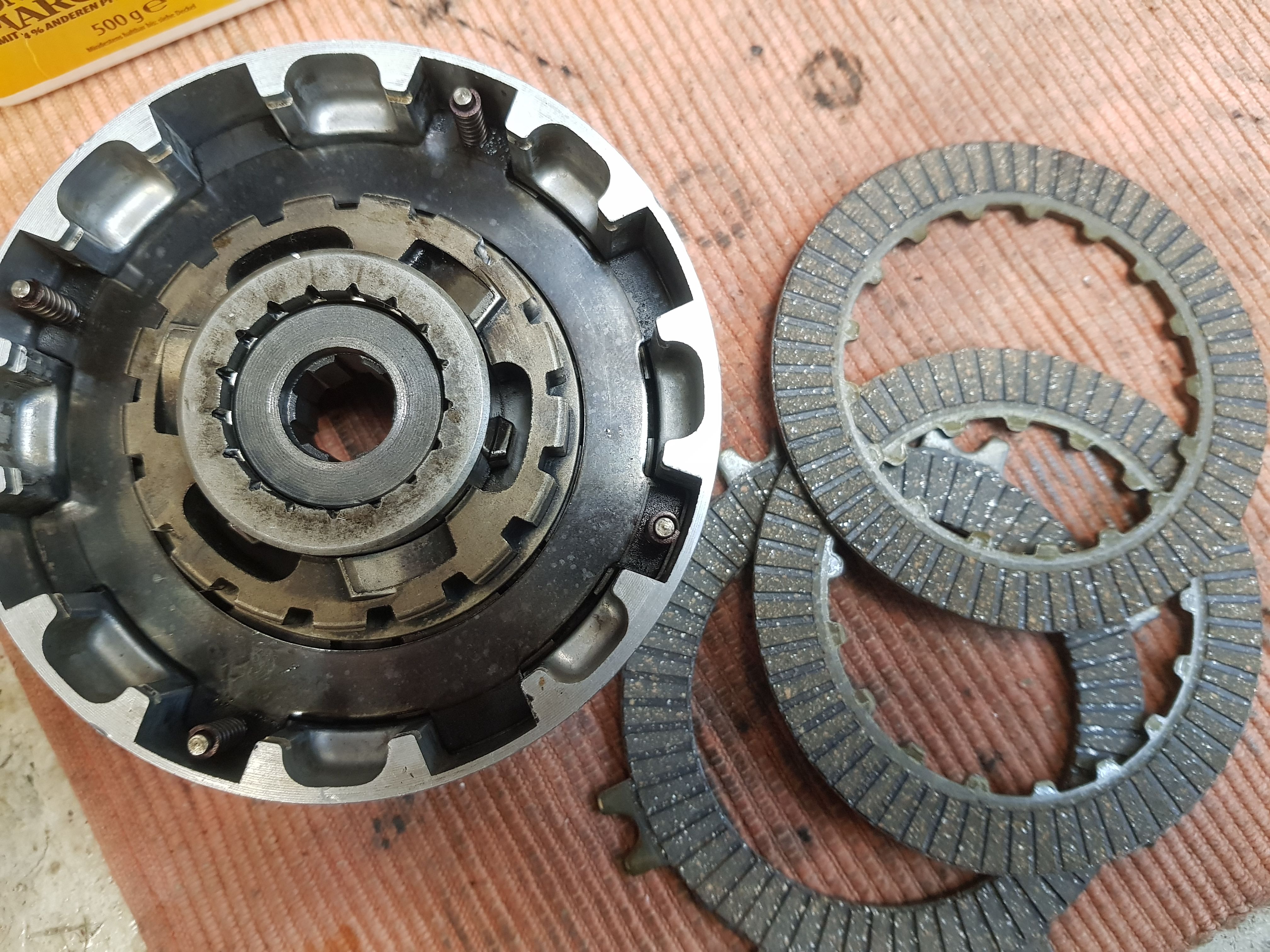

Neuland war für mich die Fliehkraftkupplung. Die Dax verfügt über eine Art Halbautomatik: Liegt ausreichend Drehzahl an, kann geschaltet werden, ohne eine Kupplung zu bedienen. Da die Fliehkraftkupplung aber mit Mehrleistung kaum umgehen kann, wollte ich sie angesichts der zuletzt verbauten 90 ccm komplett revidieren, d. h. neue Federn, neue Beläge.

Die Kupplung war abgesehen von vier bombenfest sitzenden Kreuzschlitzschrauben simpel, Federn und Beläge schnell getauscht. Auch die Funktionsweise erschließt sich schnell. Sinnvoll ist aber, sofern man kein fotografisches Gedächtnis besitzt, in jedem Fall eine gute Fotodokumentation der Demontage (und zwar von Anfang an), denn nicht immer geben Explosionszeichnung und Handbuch detailliert genug Auskunft über die genaue Einbaulage.

Auch hier wurden alle Bauteile nach der Demontage gründlich von reichlich Abrieb und Ölschlamm befreit. Dann wurde sie mit neuen Federn und Belägen wieder zusammengebaut.

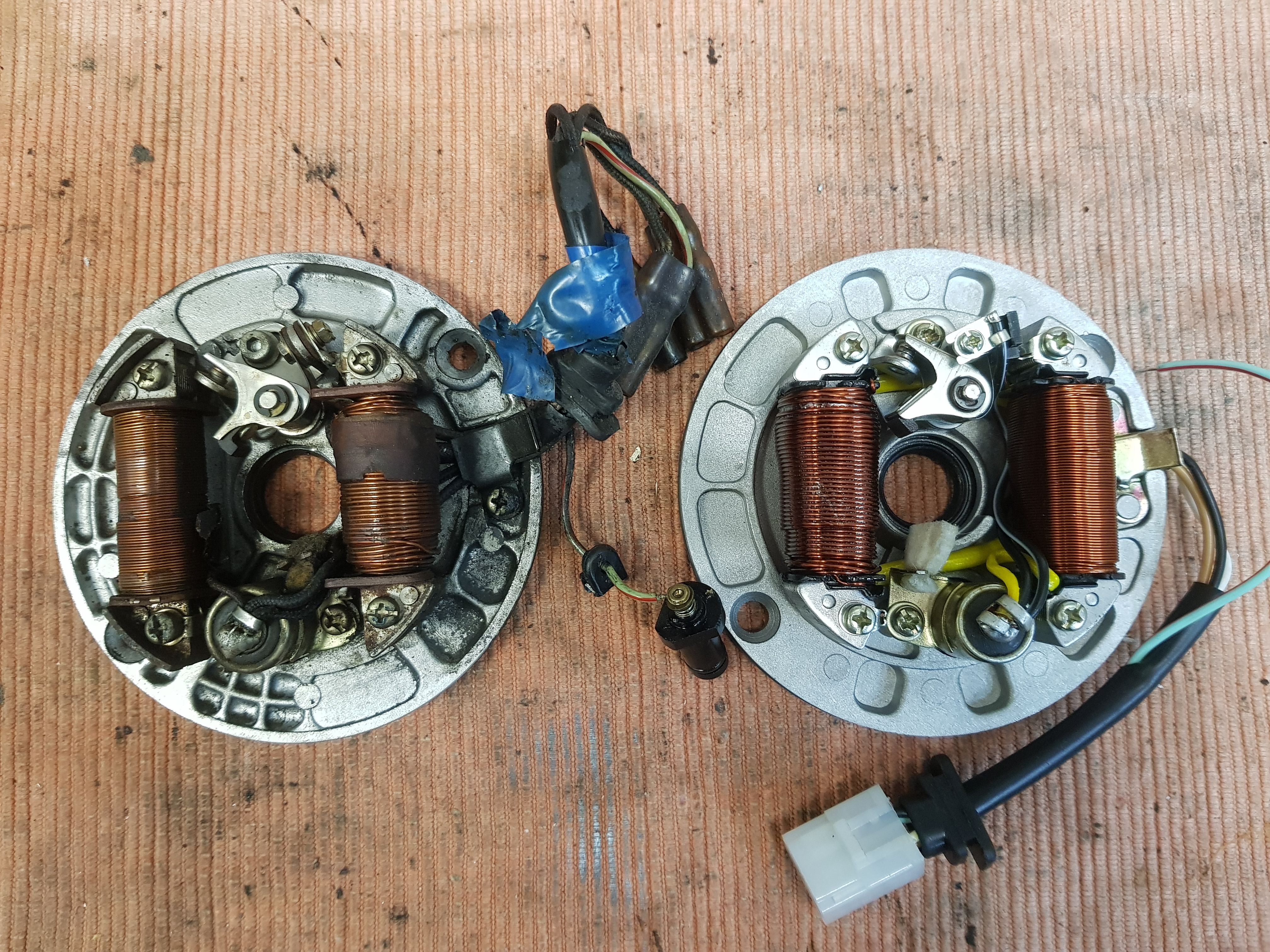

Dann nahm ich mir Polrad und Lichtmaschine vor. Manchmal spart man viel Zeit und Nerven, wenn man bestimmte Bauteile gleich durch neue ersetzt. Wie in diesem Fall die 42 Jahre alte 6-Volt-Lichtmaschine. Zumal am Alt-Teil schon die Isolierung der Wicklungen abbröselte. Allerdings irritierte mich, dass am neuen Ersatz ein anderer Stecker und ein Kabel weniger verbaut ist. Mal sehen ob und wie das später mit dem ebenfalls neuen Kabelbaum harmoniert.

Ein Interessantes Detail fand sich im Polrad: Eine Fliehkraft-Zündzeitpunkt-Verstellung. Kommentar von Martin: Typisch Honda, andere 50er haben sowas nicht. Dem habe ich nichts hinzuzufügen…

Allerdings habe ich mir bei der Demontage gleich eine Skizze angefertigt, damit der Unterbrechernocken beim Zusammenbau auch wieder korrekt montiert wird. Sonst macht der Motor keinen Mucks.

Jetzt steht noch an, das Kurbel-Gehäuse zu strahlen und zu lackieren, dann kann der Zusammenbau erfolgen. Wir werden sehen…