Sechs Jahre habe ich erst mal Teile für meinen Honda-Renner zusammen getragen. Natürlich hätte man vieles einfach beim entsprechenden Fachhandel bestellen können, das setzt aber ausreichend Finanzmittel voraus.

Geduld und regelmäßiges Suchen auf Märkten, bei Hobby-Kollegen und im Internet können aber erhebliches Einsparpotenzial entwickeln, was in meinem Fall unumgänglich war. Der Rahmen und einige andere Teile, wie ein völlig ruinierter Motor einer preiswerten Schlachtmaschine, lagen noch in meinem Fundus, die sehr seltene Bimota-Schwinge (die dann doch einige Nacharbeit erforderlich machte, da die nachgebaute Achsklemmung fehlerhaft war) kam von einem Clubkollegen, der handgearbeitete Tank lag bei einem Freund noch im Regal. Und die Habermann-Verkleidung einer CB 450 K war dreißig Jahre lang mit mir viele Male umgezogen. Und bei jedem Umzug hab ich überlegt, ob ich sie entsorge …

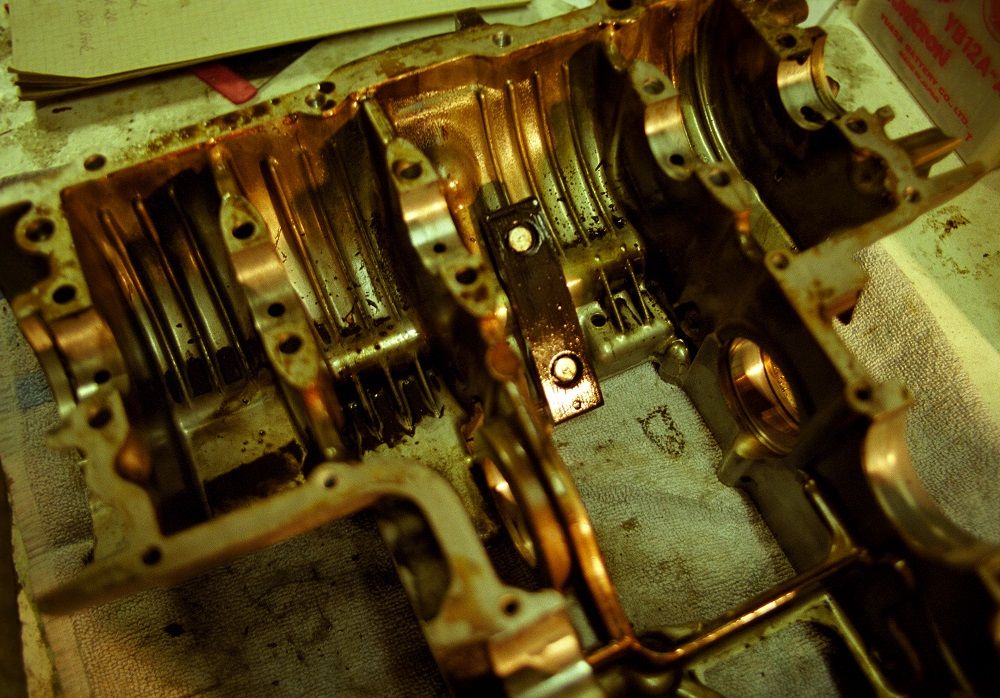

Beim Aufbau des Motors war hilfreich, dass ich einige Zeit zuvor einen Ersatzmotor für meine Straßen-400-Four zusammengeschraubt hatte, mit der Technik also bereits vertraut war. Allerdings war bei dem Rennmotor sehr viel Sorgfalt und Präzision erforderlich. Außerdem war die Basis in einem miserablen Zustand. Nicht nur gründlichste Reinigung, Glasperlstrahlen und Lackieren waren angesagt. Ein Stehbolzen fehlte, da er samt Gewinde im Kurbelgehäuse weggebrochen war. Ein klarer Fall für den Alu-Schweißer meines Vertrauens. Nach dem Schweißen war sorgfältiges Verputzen und Planen auf meiner kleinen Tischfräse und Bohren und Schneiden eines neuen Gewindes angesagt. Scheint funktioniert zu haben, hat immerhin zwölf Jahre Rennstrecke überstanden.

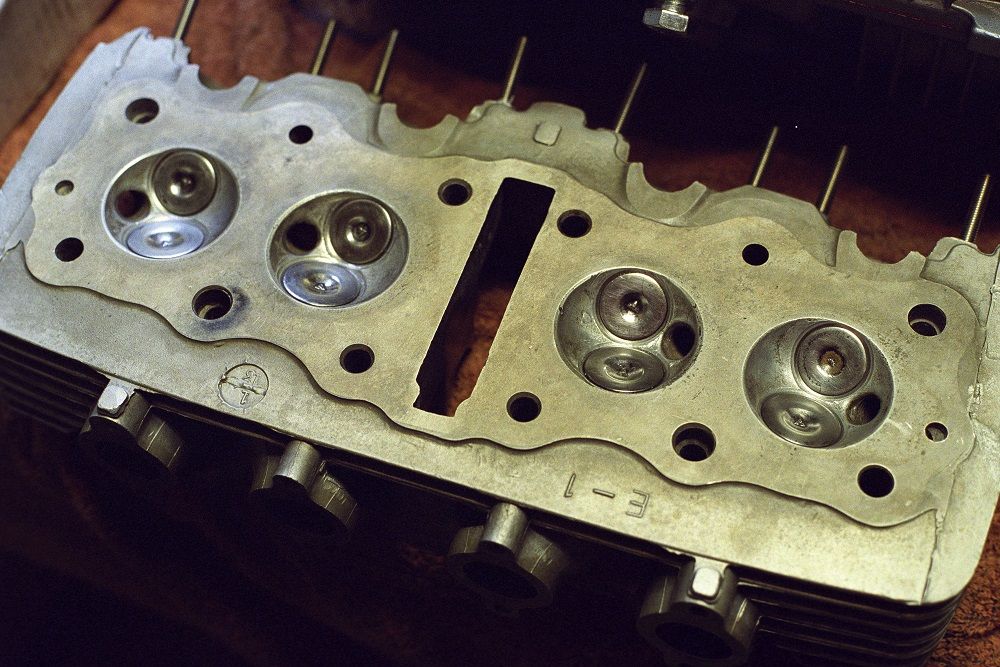

Auch das Bohren der Zylinder war Spezialisten-Arbeit, bleibt doch extrem wenig Material der Zylinderbüchse stehen, wenn man aus 400 Kubikzentimeter volle 460 Yoshimura-Kubikzentimeter macht und auf 54 Millimeter aufbohrt.

Die meiste Leistung bringt in der Regel eine gründliche Überarbeitung des Zylinderkopfs, hier stecken die meisten PS. Und genau da sind die Möglichkeiten bei der 400er Honda sehr begrenzt. Größere Einlassventile sind kaum machbar, der Platz ist schon in der Serie weitgehend ausgereizt. Also bleibt nur eine gründliche Bearbeitung der Kanäle, dicke CR-Rennvergaser und eine Yoshimura-Stage-One-Nocke (ebenso von einem Clubkollegen).

Außerdem habe ich angesichts der zu erwartenden Drehzahlen (14.000 Umdrehungen pro Minute sind mit dem Material drin) noch in stärkere Ventilfedern und Titan-Caps investiert. Die Preise für Ventilfedern mit Titan-Caps, Keihin-CR-Vergaser und Yoshimura-Material (das inzwischen, anders als 2008, alles wieder lieferbar ist) sind übrigens nichts für empfindliche Gemüter – nur falls der eine oder andere Leser jetzt auf Ideen kommt. Aber das Material ist sein Geld wert, es hat zwölf Jahre Renneinsatz klaglos mitgemacht.

Entsprechend war mein Budget dann auch restlos ausgeschöpft. Klar, Warten, Ansparen, später weiterbauen wäre möglich gewesen. Aber ich wollte nicht mehr zusehen, sondern selbst fahren. Immerhin steuerte ich langsam auf die fünfzig zu, und man wird ja nicht jünger. Also wurden keine Carillo-Pleuel bestellt, sondern die Serienpleuel sehr genau auf gleiches Gewicht gebracht, poliert und anschließend kugelgestrahlt.

Scheint so, als wäre es der richtige Weg gewesen. Zum einen haben mir Clubkollegen, die auf die stärkeren Ventilfedern verzichtet haben, von Abdrücken der Ventilteller auf den Kolbenböden berichtet, und dass die Serienpleuel über 12.000 Umdrehungen pro Minute gerne brechen. Zum anderen hat mir ein englischer Kollege, der in der IHRO startet, erzählt, dass ihm anfangs ständig Pleuel gebrochen sind. Erst Polieren und anschließendes Kugelstrahlen hätten dann Abhilfe gebracht und das volle Drehzahlband nutzbar gemacht. Dementsprechend getunte 400 Fours werden auch auf der Isle of Man beim Manx GP um den Kurs getrieben und halten durch. Nun, ich bleibe bei maximal 12.000 Umdrehungen pro Minute, das ist beeindruckend genug, und der Schaden bei einem Bruch wäre einfach zu heftig.

Auch alle Lackierarbeiten wurden aus Kostengründen selbst durchgeführt. Die Vorstellung, eine mehrere Hundert Euro teure Lackierung bei einem Rutscher ins Kiesbett zu ruinieren, fand ich zu gruselig.

Und auch damit lag ich richtig. Gleich der erste Einsatz endete dank einer Ölspur mit einem knackigen High-Sider. Aber die Glut war entfacht, die überschaubaren Schäden schon nach zwei Wochen kuriert. Die ganze Geschichte des Aufbaus meines Honda-Renners ist in der OLDTIMER PRAXIS 10/2008 unter dem Titel „Sport-Schau“ erschienen.