Im Beitrag „1959“ habe ich schon ein wenig über dieses Motorrad berichtet. Die Zeit bis zum Schottenring Historic Grand Prix wurde knapp, höchste Zeit die Honda auf die Hebebühne zu schieben. Nach intensiver Recherche war mir inzwischen klar, dass die Ersatzteilbeschaffung ausgesprochen schwierig ist. Also war die Devise, doppelt behutsam arbeiten, um den Renner startklar zu bekommen. Um deutlich zu machen, wie viele Details zu beachten sind und wieviel Aufwand auch die Wiederbelebung eines so gut erhaltenen Objekts bedeutet, fällt dieser Beitrag etwas länger aus.

Ich erinnerte mich an die schwierige Beschaffung neuer Rennreifen für meine andere Yoshimura-Honda und begann also damit. Mein Freund Ago konnte sie nach einigen Schwierigkeiten besorgen und montierte sie auch gleich. Für das Wuchten gab er mir eine sachkundige Anleitung, so dass ich dies nach Beschaffung entsprechender Speichen-Gewichte selbst übernehmen konnte.

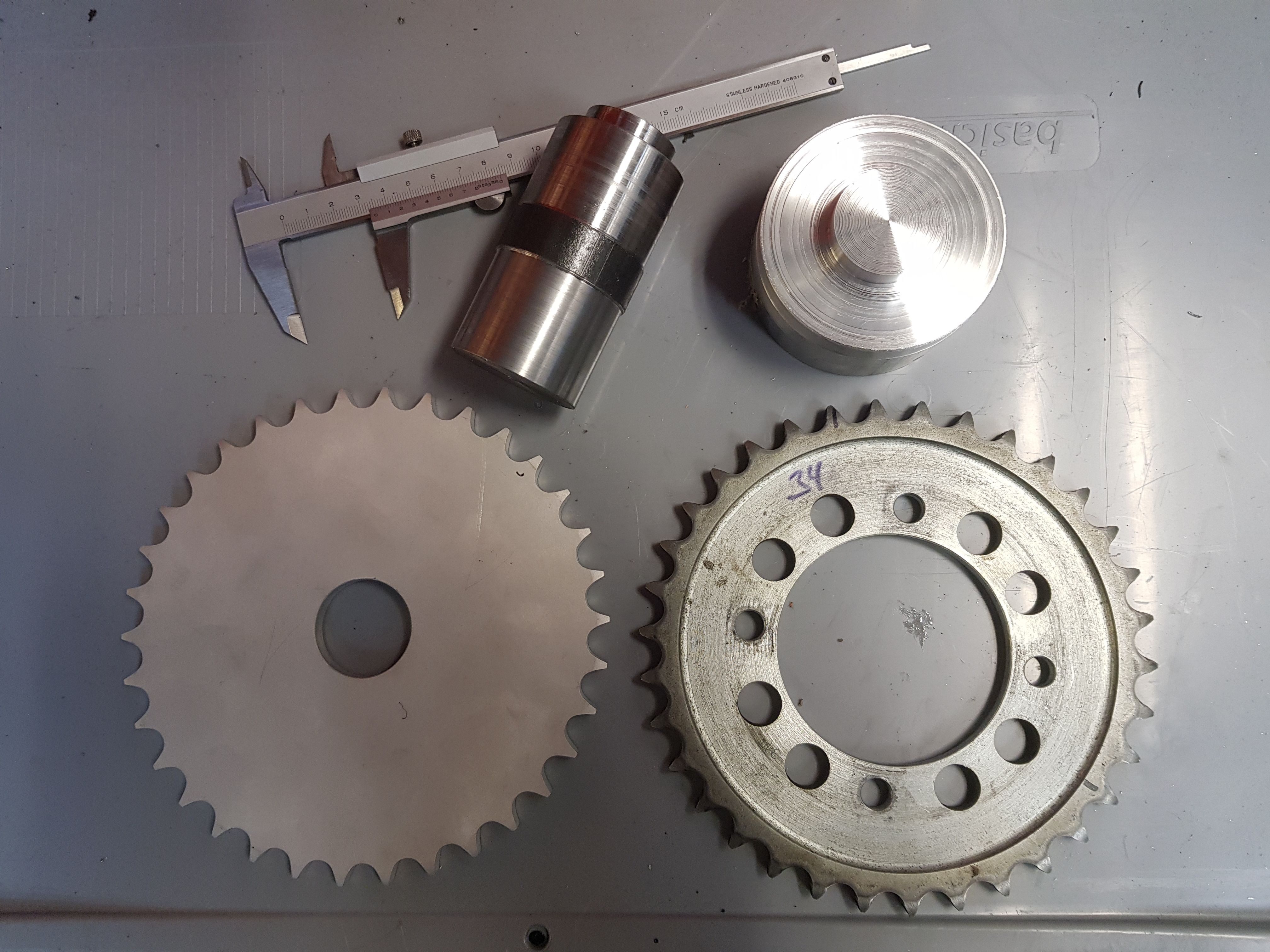

Der Verkäufer war noch der Meinung, Kette, Ritzel und Kettenrad seinen noch gut. Das schien mir nicht so, und die Demontage zeigte dann auch, dass die Kette völlig verschlissen war, Ritzel und Kettenrad hatten keine Zähne mehr, das waren eher Haifischflossen.

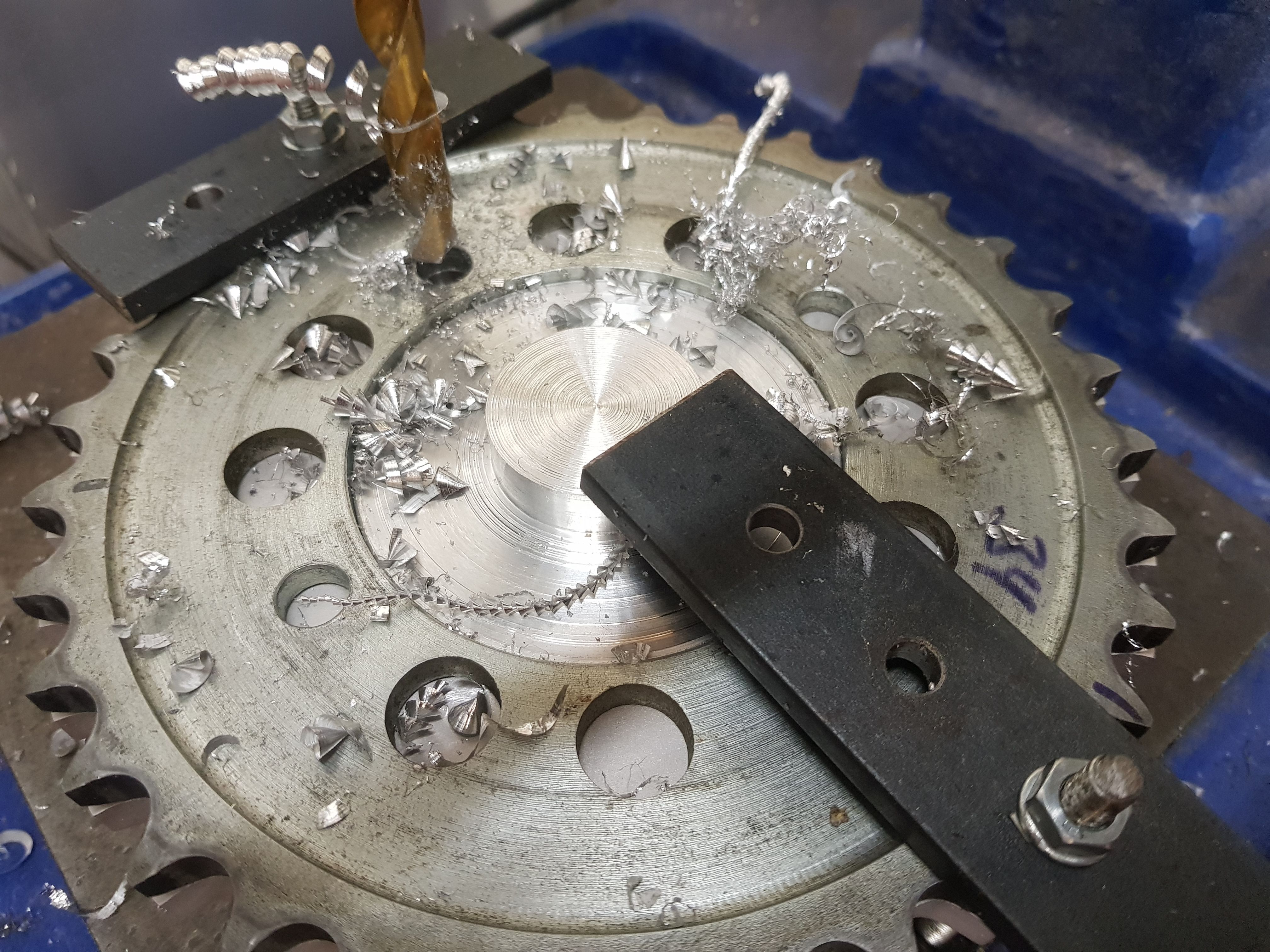

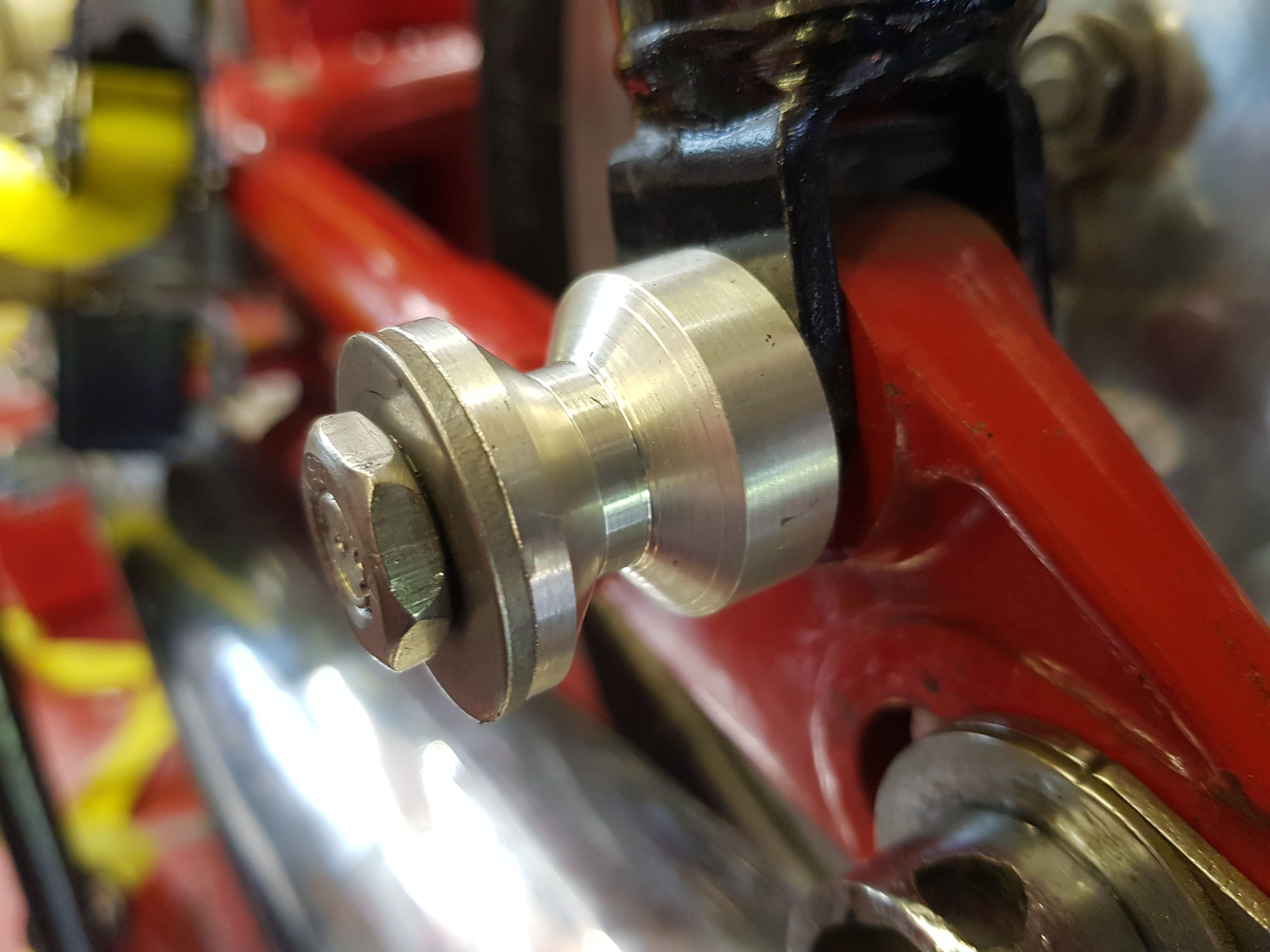

Da ich nirgendwo Angaben fand, welche Kettenteilung hier ursprünglich montiert wurde, musste ich mich erst mal anhand entsprechender Maßtabellen schlau lesen. Tatsächlich stellte sich heraus, dass es sich um eine 530er Kette handelte, wie sie bei den meisten älteren Hondas verbaut wurde. Da kein CB72-Kettenrad aufzutreiben war, folgte ich Ago’s Tipp und bestellte einen entsprechenden Kettenradrohling und bearbeitete ihn auf der Drehbank entsprechend.Sagt sich so einfach, ist aber ein gutes Stück Arbeit. Und da ich kein ausgebildeter Dreher bin, musste ich erst einmal in mich gehen und mir die notwendigen Arbeitsschritte klar machen.

Ich muss bei der Arbeit immer wieder an einige Fahrerlager-Kollegen denken, die die Drehbank als unabdingbar für den Renneinsatz ansehen. Oder wie Ago öfter anmerkt: „Ein Leben ohne Drehbank ist möglich, aber sinnlos.“ Klar, das ist diskussionsfähig, aber so eine gelungene handwerkliche Arbeit verschafft einem eine gewisse Zufriedenheit.

Aber noch war sie nicht gelungen. Nach der Montage zeigte sich, dass ich zwar die vier Kronenmuttern auf die Haltebolzen schrauben konnte, aber die Kronen ragten über das Bolzenende, so dass das Sichern mittels Splint unmöglich war. Also das Kettenrad erneut auf die Drehbank gespannt und in dem Bereich in dem verschraubt wird, wie das verschlissene Kettenrad dünner gedreht.

Zwei Nachmittage bis spät in den Abend hat mich das Kettenrad beschäftigt. Es ist wie immer: Kein Mensch sieht am Schluss, wieviel Mühe und Zeit in so einem Fahrzeug steckt.

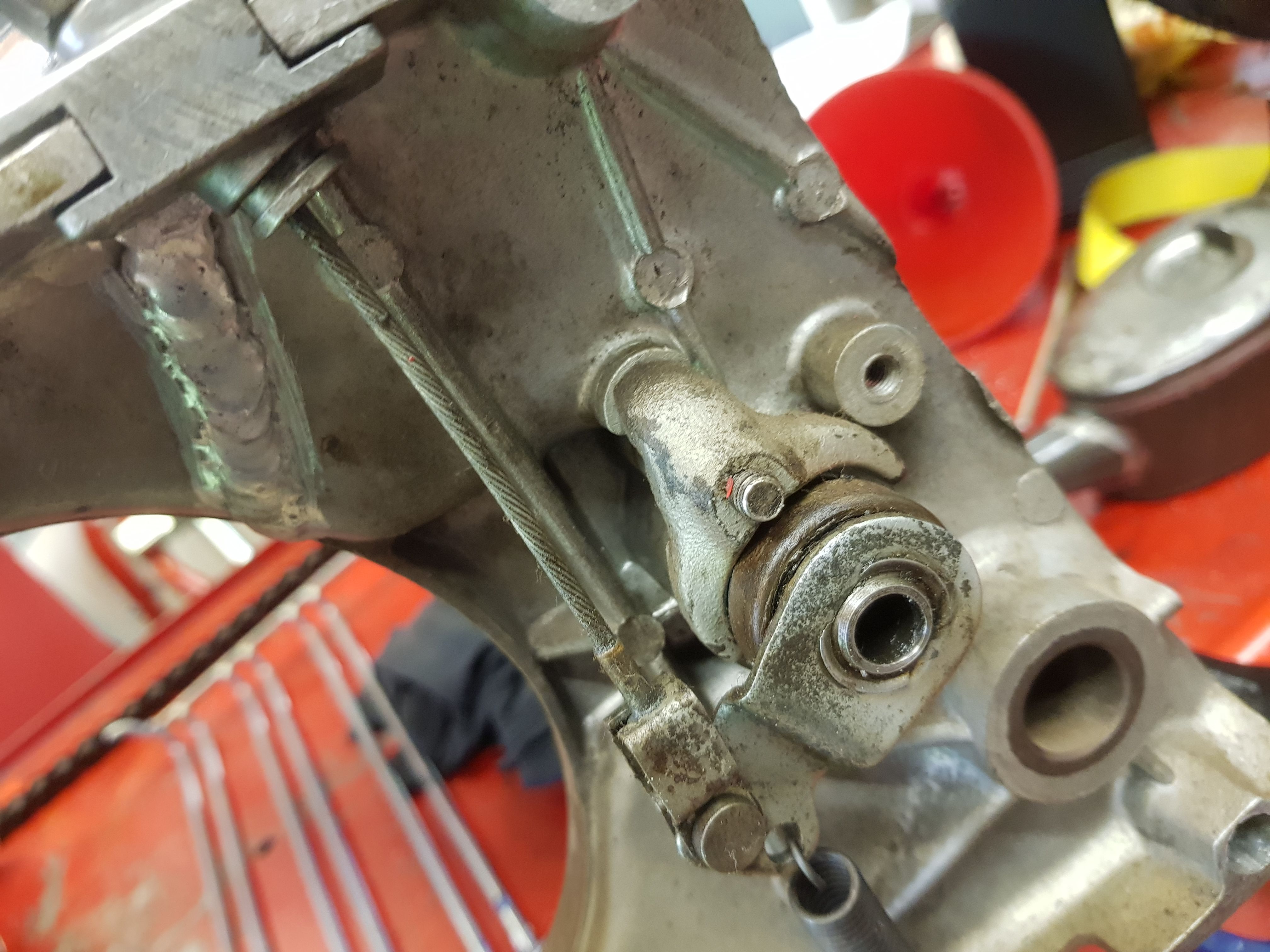

Auch das Vorderrad brauchte noch etwas Zuwendung. Beim Wuchten stellte sich heraus, dass die Radlager an einer Stelle hakten, hier war dringend Ersatz notwendig. Zum Glück handelt es sich um Normlager, problemlos zu beschaffen.

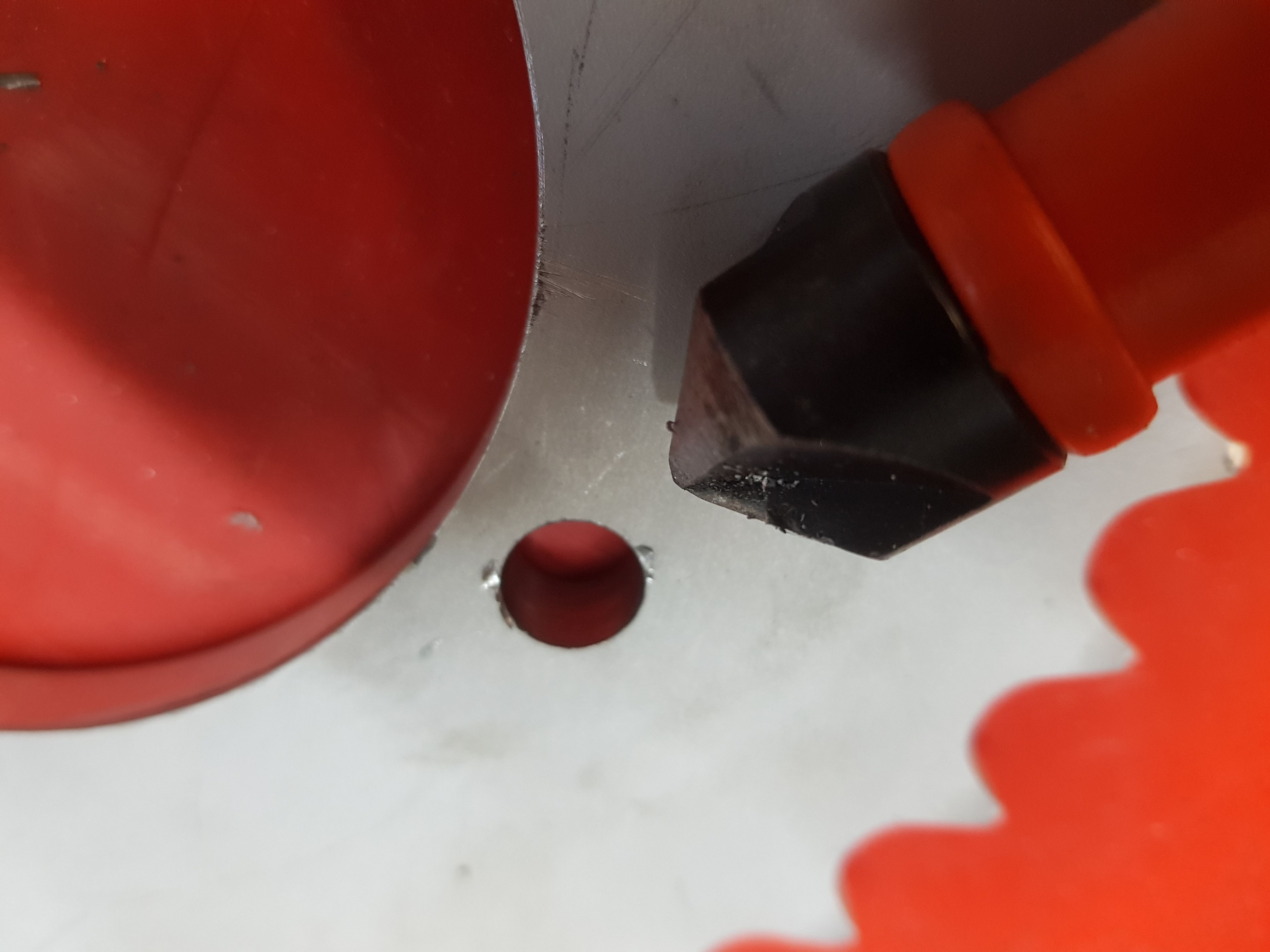

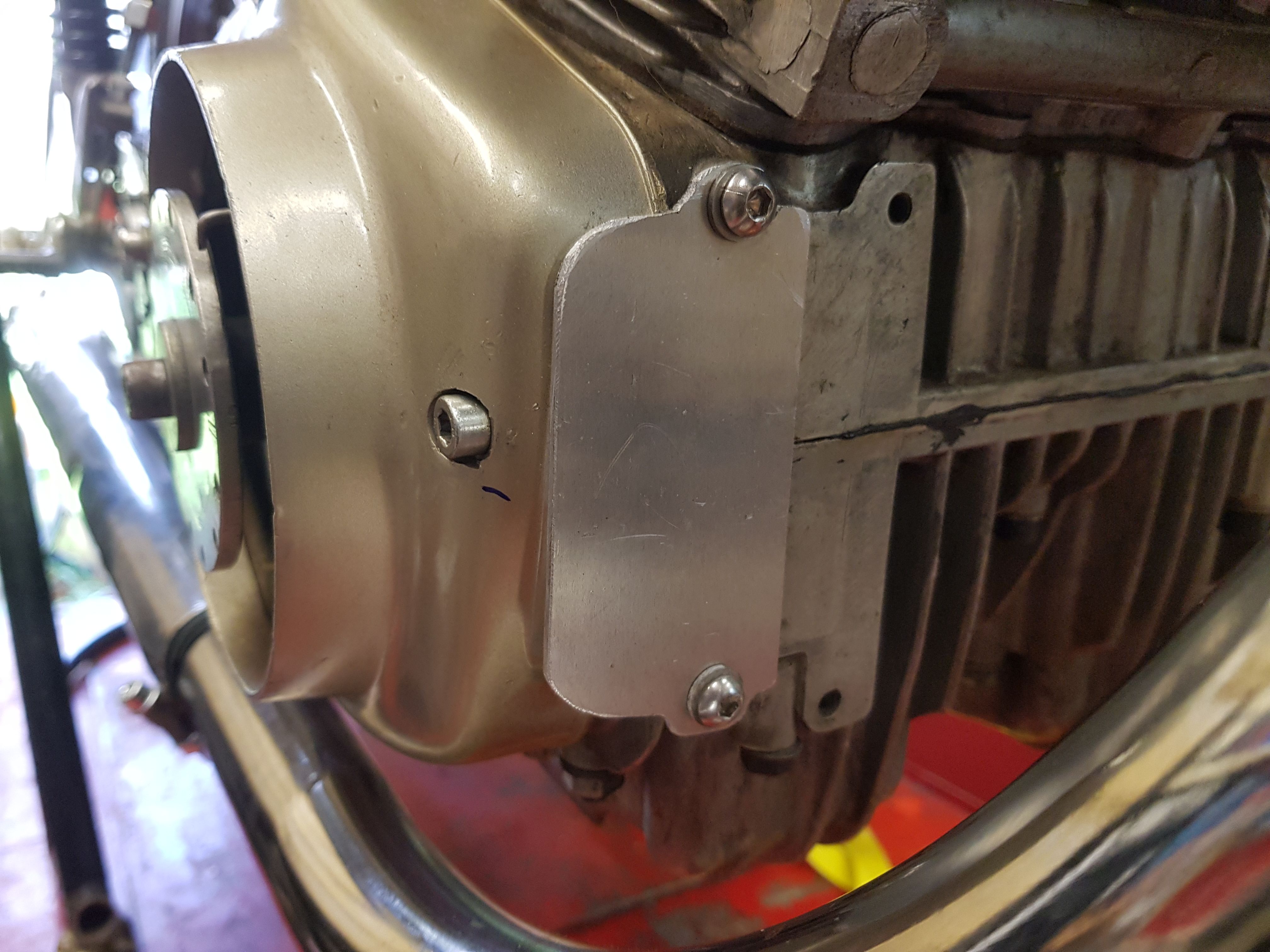

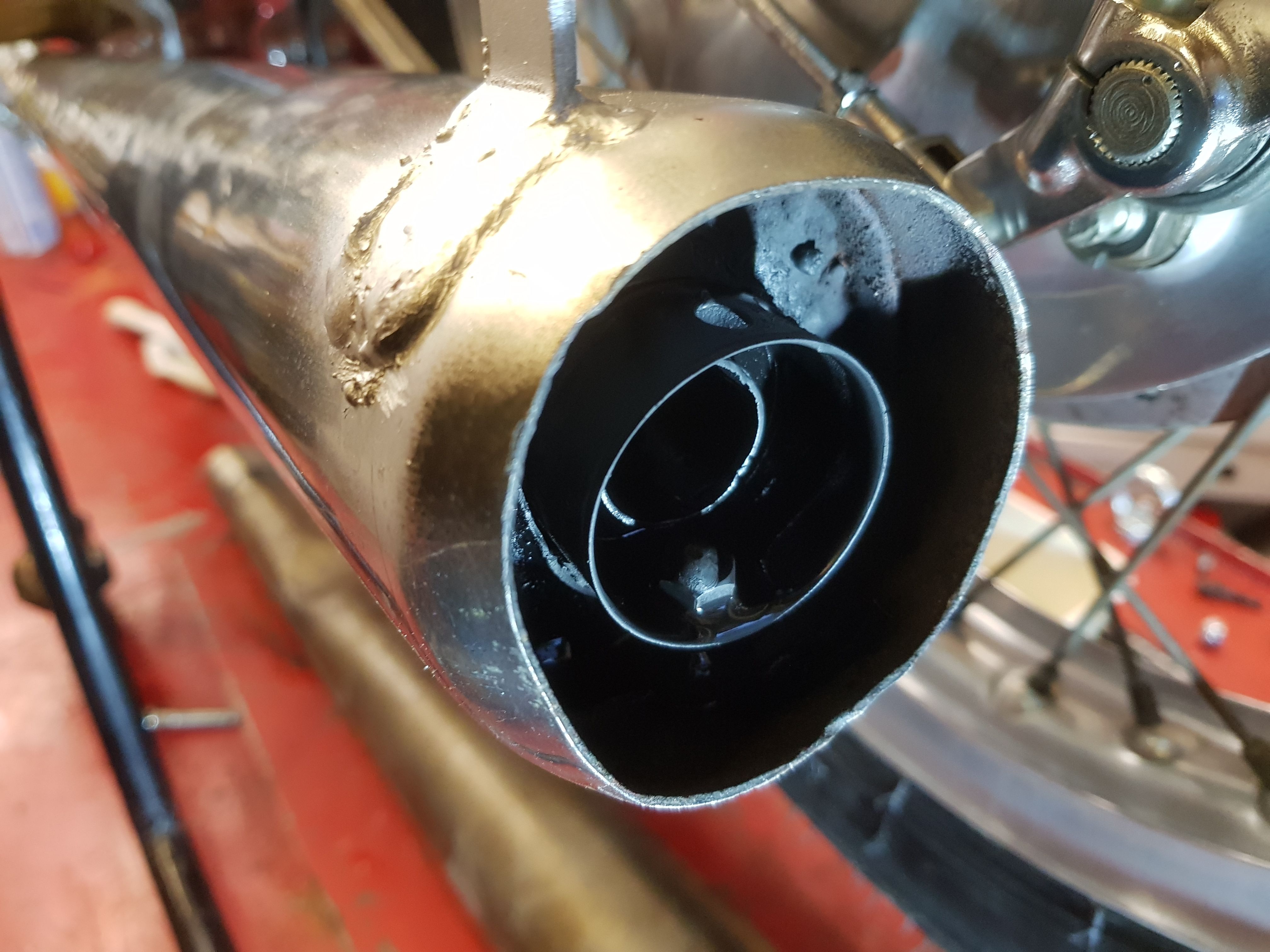

Da schon alles zerlegt ist, sehe ich mir die Umbauten (Fahrtwind-Be- und Entlüftung der Trommel zu besseren Kühlung im Rennbetrieb) mal genau an. Hier wurde sehr sauber mit 2-K-Kleber gearbeitet. Gut so, nach meiner Erfahrung bringt Schweißen in solchen Bereichen zu viel Verzug. Außerdem entsteht durch die Schweißnähte bei jeder erneuten Erhitzung teilweise sehr ungleichmäßiger Verzug.

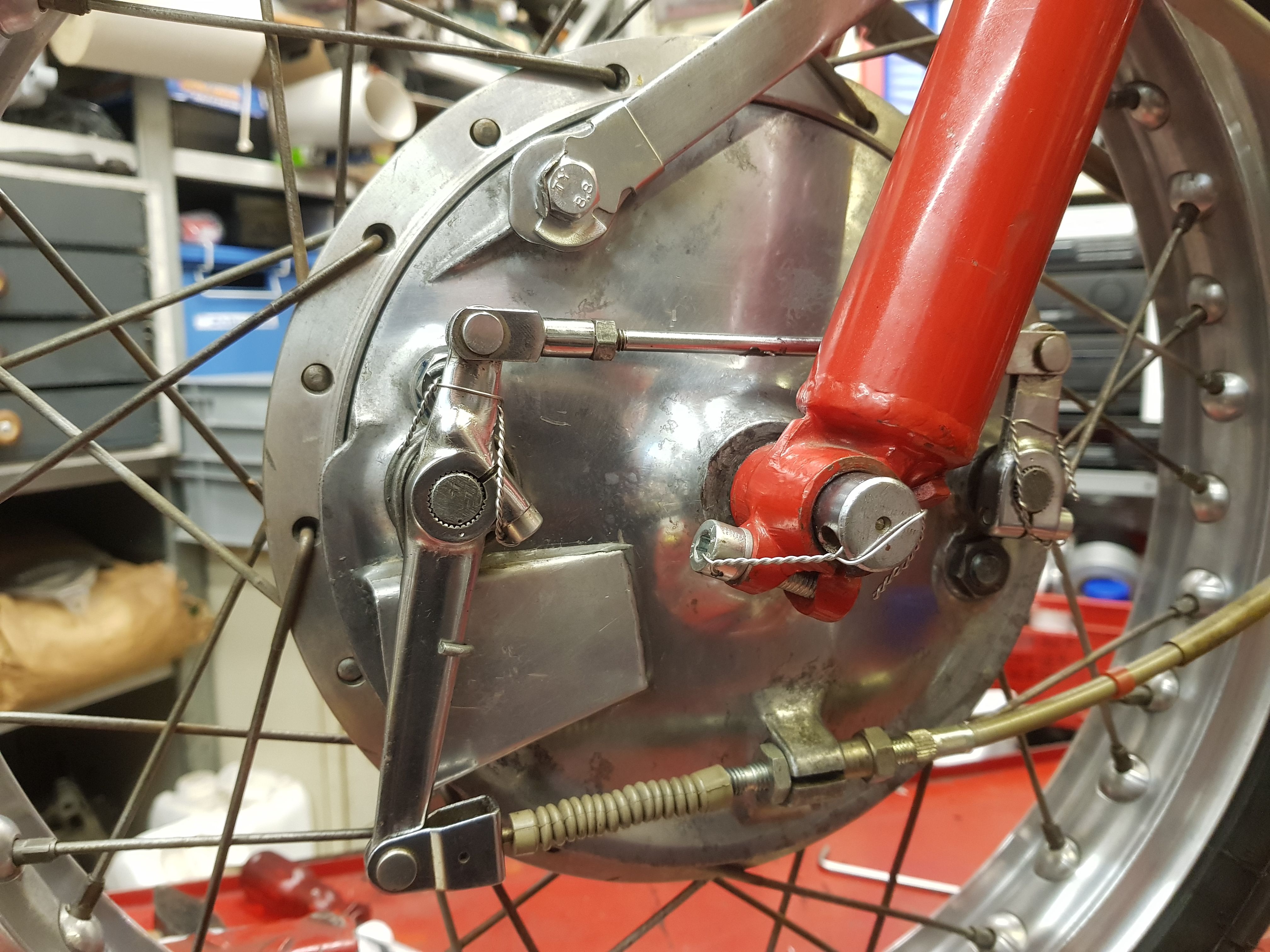

Tatsächlich habe ich noch neue Bremsbeläge und einen neuen Bremszug aufgetrieben. Allerdings lässt er sich nur schwer montieren, und nach der ersten Betätigung des Bremshebels blockiert die Bremse und lässt sich nicht mehr lösen. Erst die vollständige Demontage von Rad, Bremsgestänge inclusive Bremshebel-Armatur löst die Bremse wieder. Nach erneuter Montage wiederholt sich dieses Problem ein zweites Mal. Also wieder alles demontieren.

Doch diesmal baue ich nicht einfach wieder zusammen, sondern sehe mir sehr genau an, was mit Belägen und Gestänge passiert, wenn der Zug zieht. Schon bei der Montage der Beläge war aufgefallen, dass die neuen nicht so spielfrei auf den Lagerbolzen laufen, wie die alten Originale von Honda.

Außerdem stelle ich fest, dass ein Belag bei der Betätigung des Bremsgestänges zunächst eine leichte Seitwärtsbewegung macht, bevor er angehoben wird. Ich hatte alles zerlegt, gereinigt, und dezent geschmiert, also habe ich einfach erneut zerlegt und diesmal die beiden Bolzen gegeneinander getauscht. Und siehe da: es gab keine Seitwärts-Bewegung mehr. Und tatsächlich lässt sich nun nach erneuter Demontage die Bremse einstellen und bedienen.Allerdings müssen sich die neuen Beläge erst mal etwas einlaufen, die Bremswirkung ist noch nicht renn-adäquat.

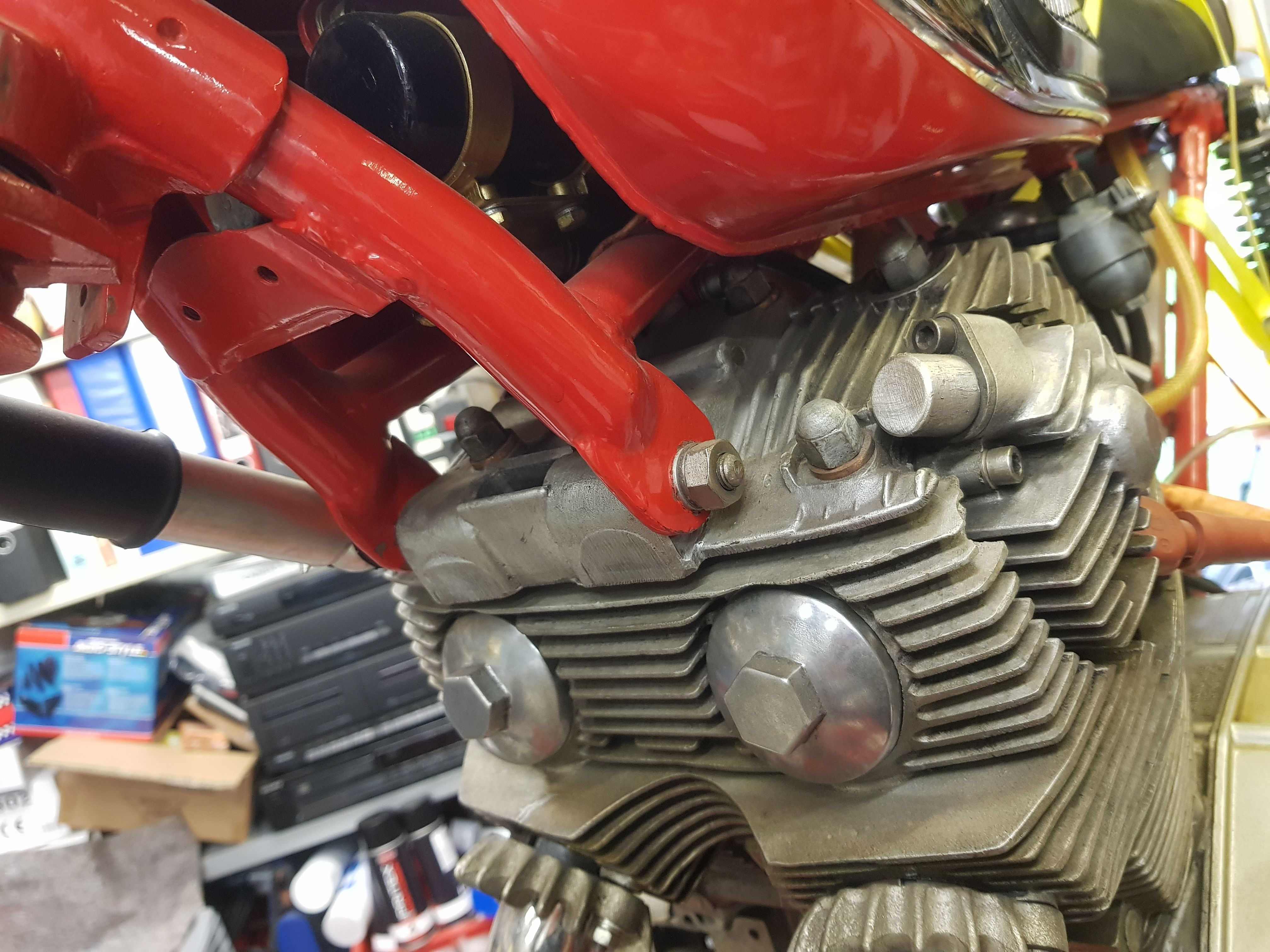

Wenn ein Motor 40 Jahre nicht gelaufen ist, empfiehlt sich meist die Demontage und ein kompletter Neuaufbau. Nun ist aber das gesamte Fahrzeug in so einem wunderbaren Originalzustand, ohne erkennbare nennenswerte Schäden, und der Motor war ja auch vor wenigen Jahren so gut gelaufen, dass ich versuchen wollte, ihn behutsam wiederzubeleben. Also erst mal das alte Öl raus. Da kam der erste Schreck: Es war fast keins drin.

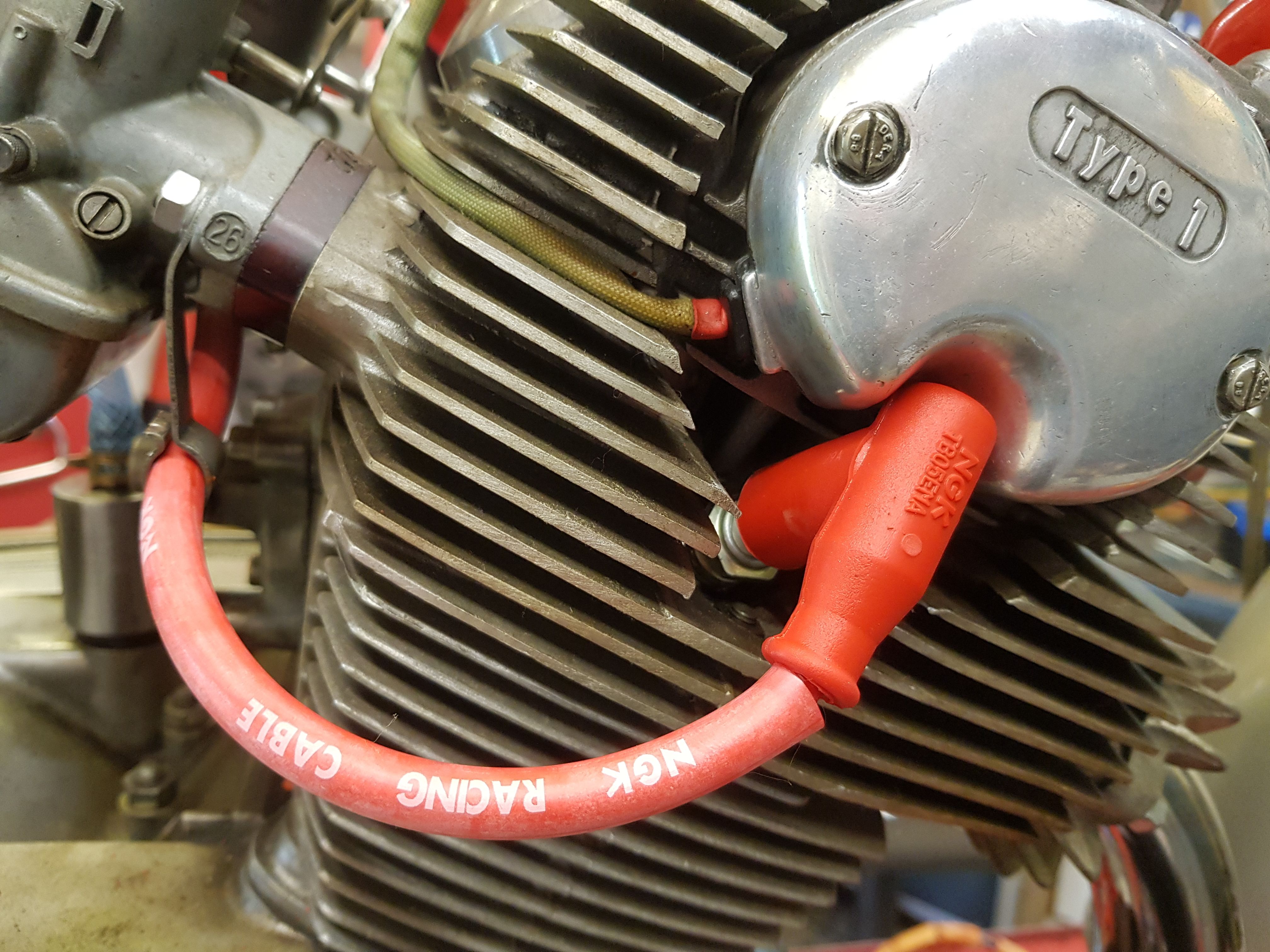

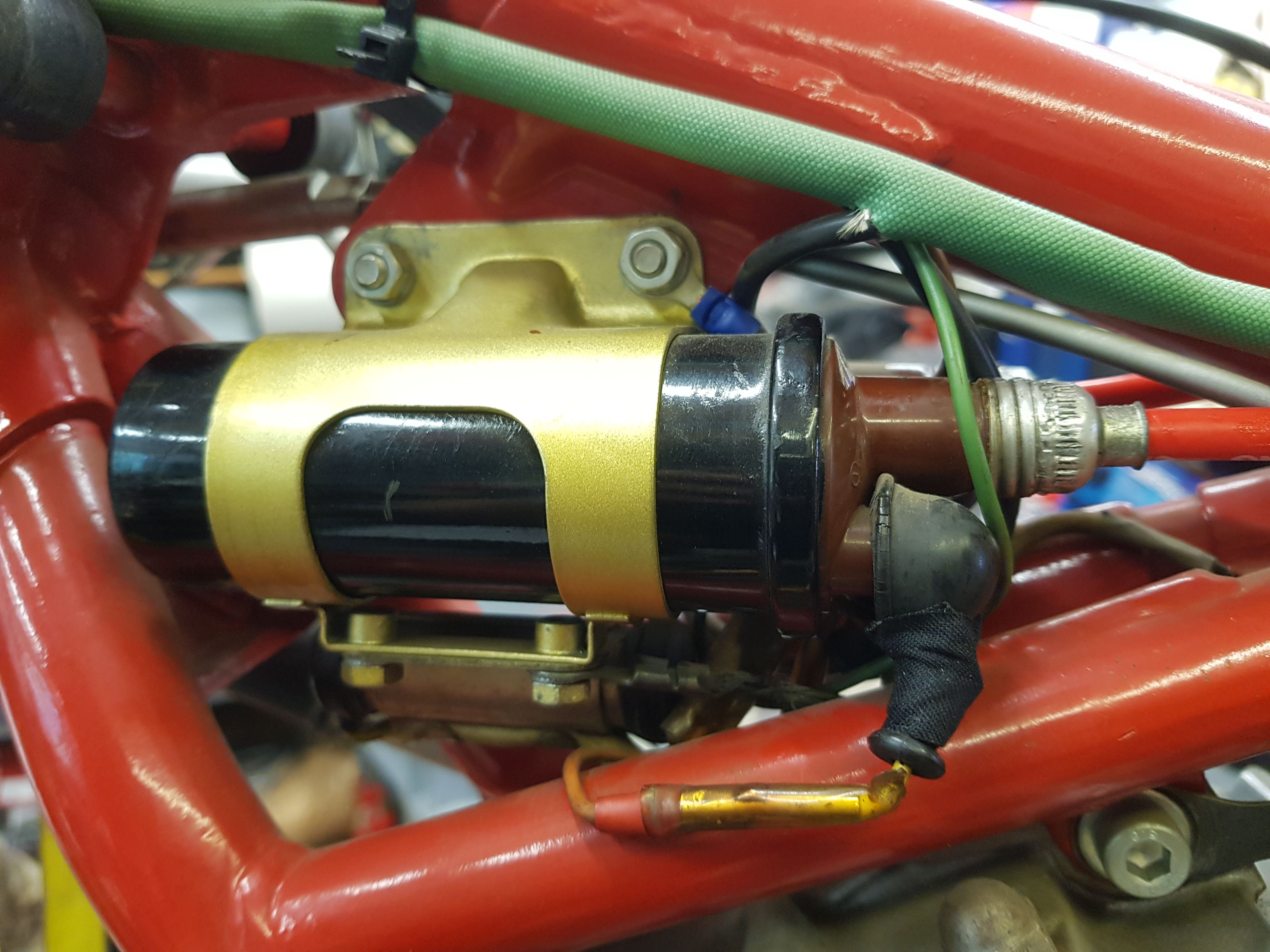

Zunächst finde ich nirgendwo – auch nicht im Werkstatthandbuch – eine Ölmengenangabe. Nach einiger Recherche finde ich dann im Internet eine Angabe: 1,5 Liter. Das ist ausgesprochen wenig für einen Motor, der hoch dreht und im Rennbetrieb sehr heiß wird, immerhin soll das Öl nicht nur schmieren, sondern auch Kühlen. Also sollte der Ölstand stets am oberen Level sein. Dazu ist aber ein Peilstab notwendig, der hier fehlt. Stattdessen wurde durchaus sinnvoller Weise eine zusätzliche Motorentlüftung verbaut. Ein identisches Bauteil habe ich auch schon auf einer CR72 gesehen. Und Andreas hat kürzlich noch erzählt, dass der alte Pop Yoshimura die serienmäßige Motorentlüftung der alten Honda als Leistungsmindernd bezeichnet hat. Wenn ich mir deren Durchmesser ansehe, könnte er recht gehabt haben.

Motorräder dieser Bauperiode besitzen oft noch keine echten Ölfilter. So auch hier, Honda hat damals auf die Variante ‚Schleuderfilter‘ noch bis in die siebziger Jahre gesetzt. Der Schmutz, der sich darin sammelt, sollte regelmäßig entfernt werden. Besser mal nachsehen, sagte ich mir.

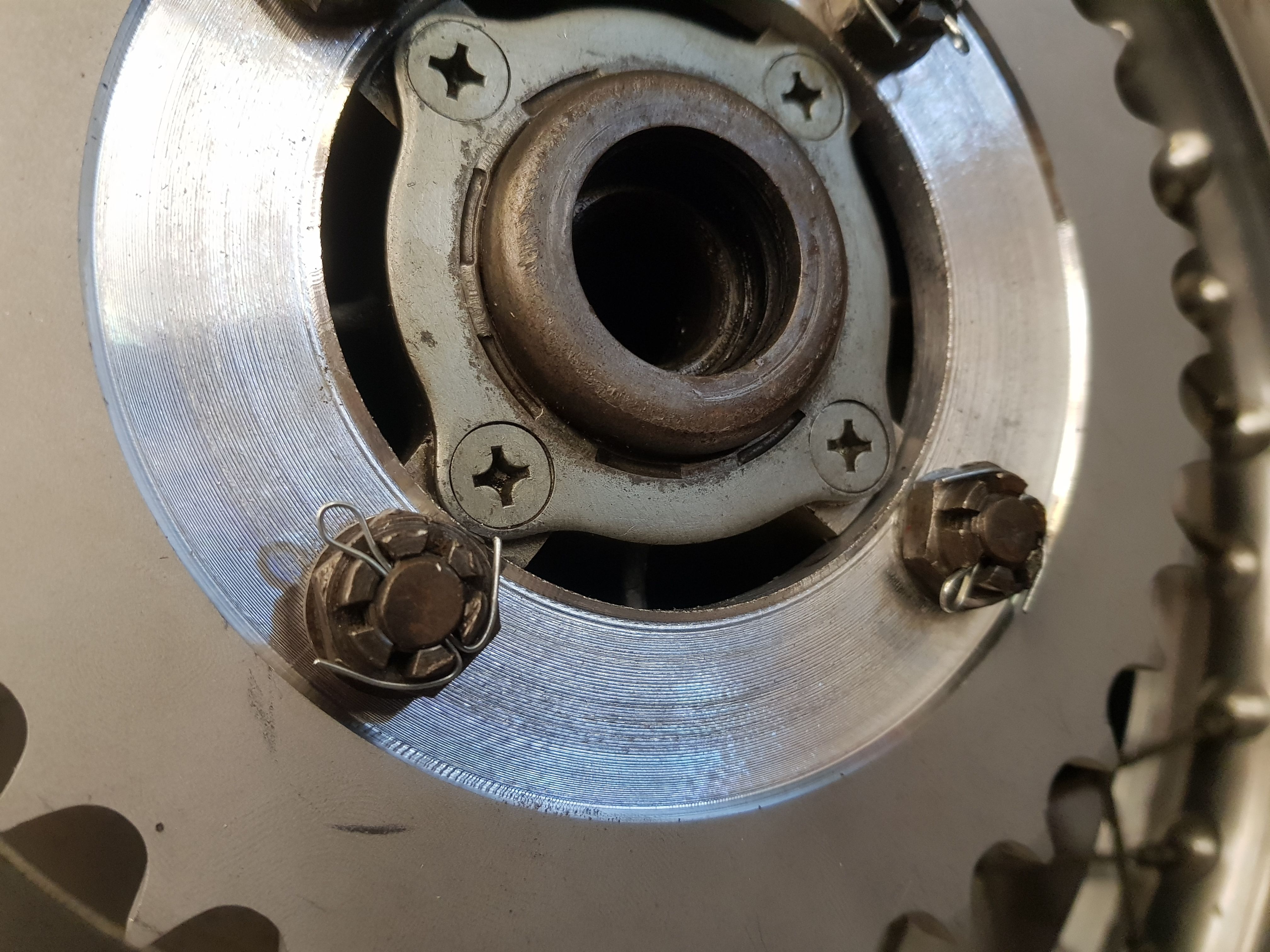

Die Kupplung hatte zuletzt funktioniert, also habe ich hier zunächst auf eine Demontage verzichtet. Der erneute Zusammenbau durch Aufsetzen der Deckel war etwas fummelig, aber machbar. Auch die andere Seite musste Demontiert werden, um das neue Ritzel zu montieren. Tatsächlich hatte ich im Internet ein neues Originalritzel gefunden. Dabei zeigte sich, dass es einen Zahn weniger hatte, als das montierte. Nun, das würde die kleine Honda schneller auf Drehzahl bringen. Ob das gut ist, würde sich zeigen.

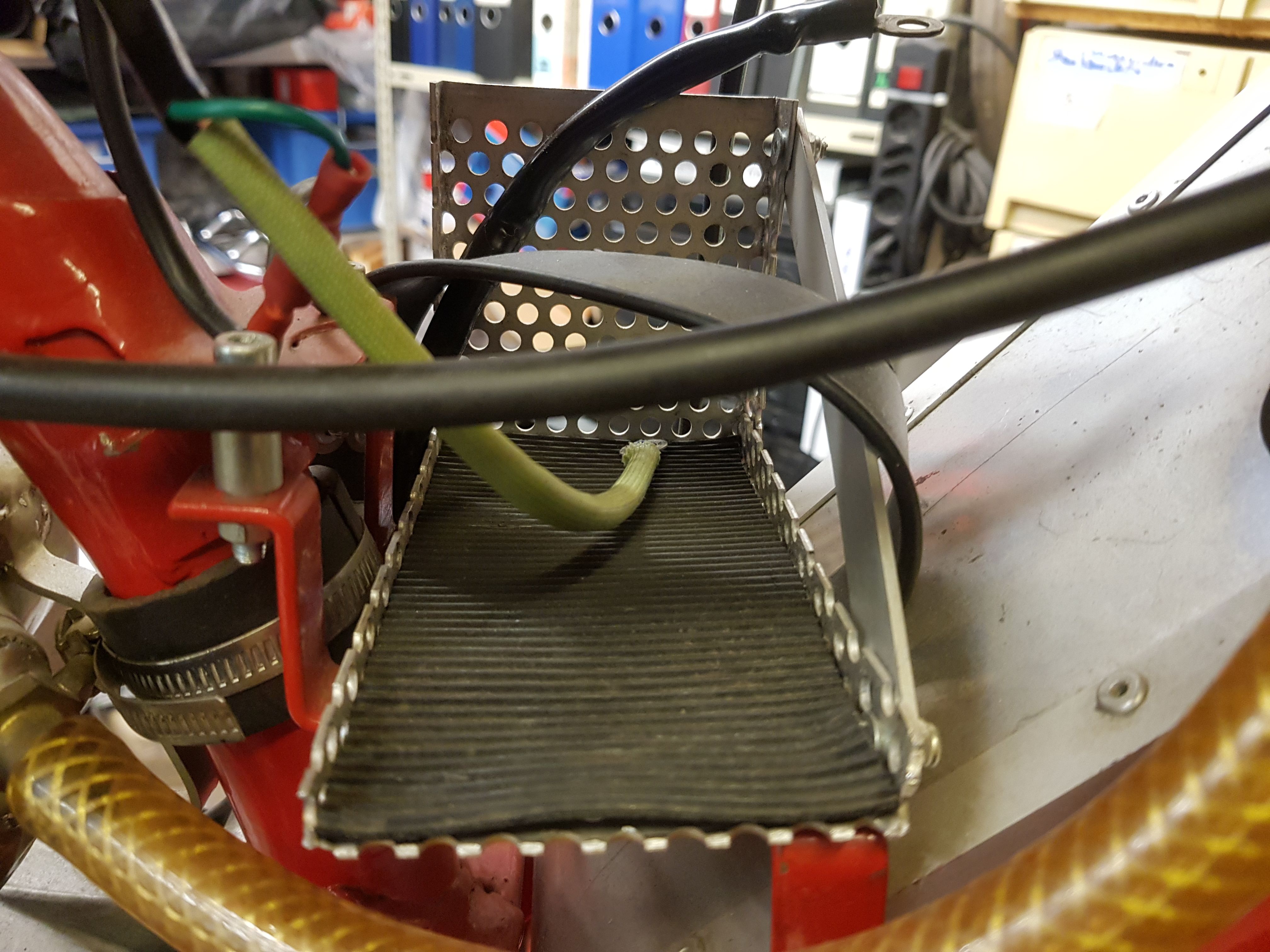

Überhaupt nicht passend fand ich den Anbau am hinteren Schutzblech und den Batteriehalter, beides aus typischen Baumarktmaterialien gefertigt, und offensichtlich erst später montiert. Ein passendes Alu-Schutzblech und der Bau entsprechender Halter sowie der Bau eines Batteriehalters, der unter der Sitzbank verschwindet und so das Rahmendreieck frei hält, brachten hier Abhilfe und eine stimmigere Optik.

Nach dem Maß nehmen zeigt sich, dass der LI-Akku gerade so und den Hohlraum unter der Sitzbank passt. D. h. ein exakt passender Halter musste angefertigt werden.

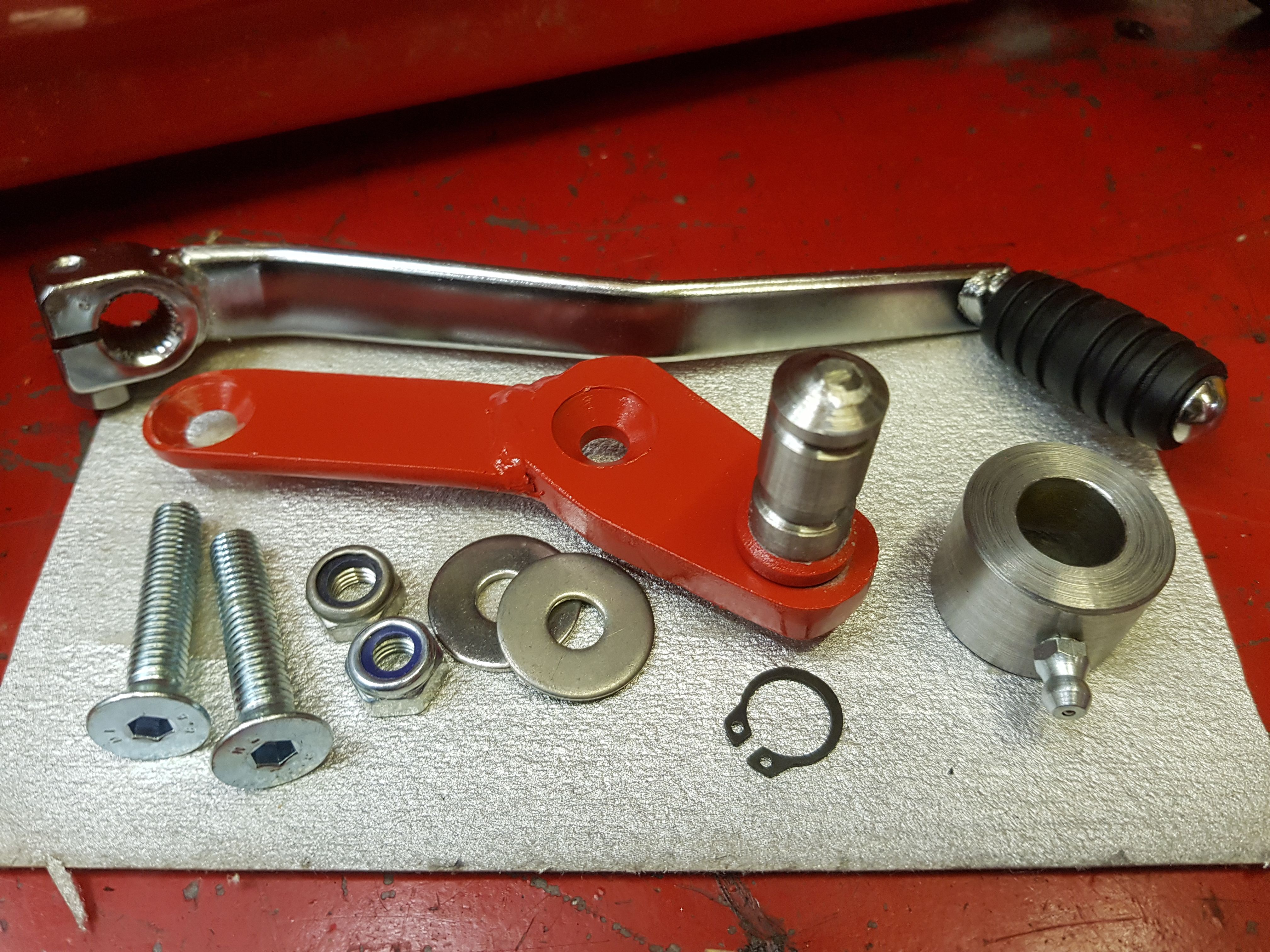

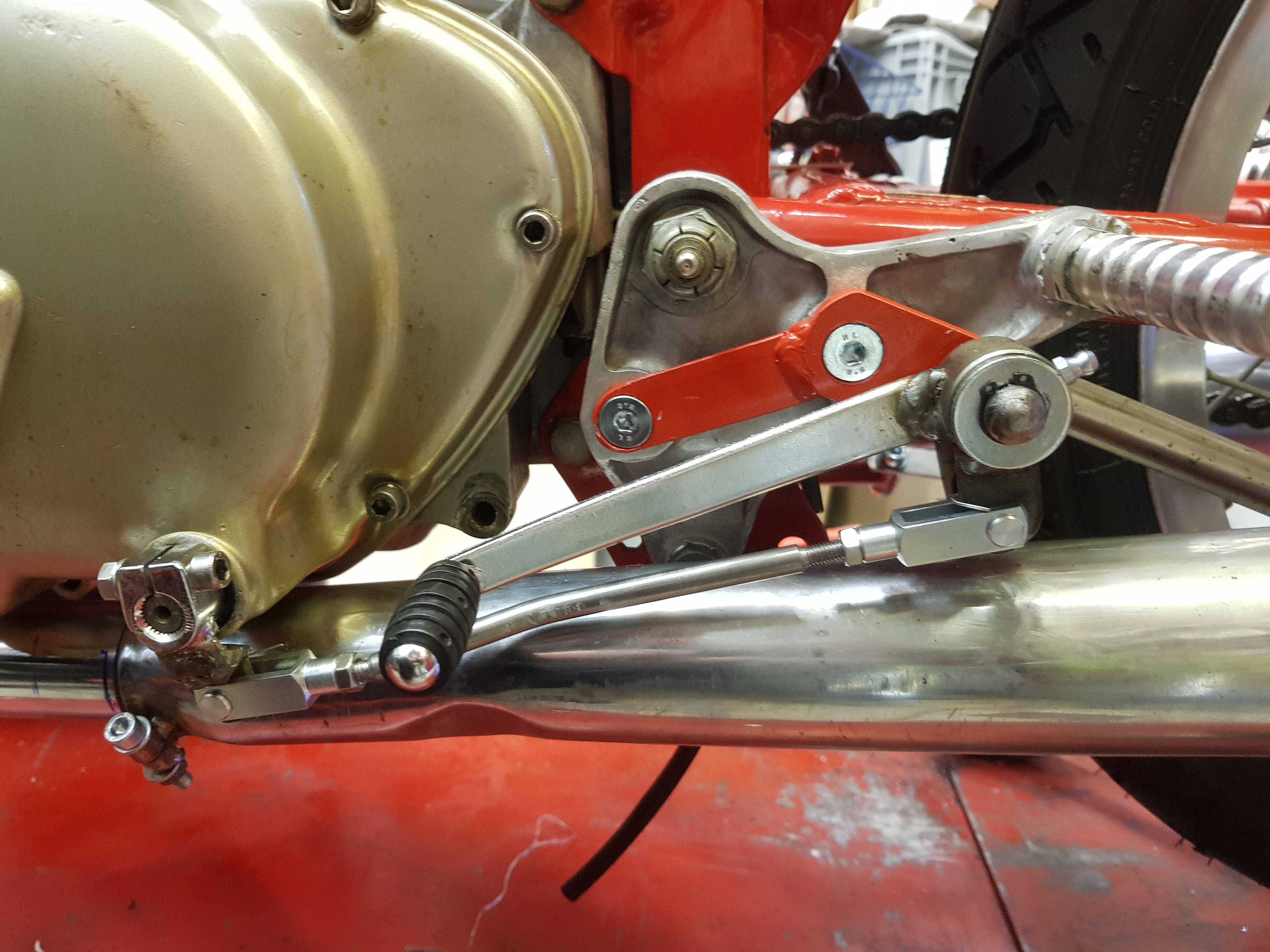

Blieb noch der Neubau eines Schaltgestänges. Montiert war ein gedrehter und umgeschweißter Schalthebel. Durchaus eine zeitgenössische Lösung. Aber weder schön, noch ganz ohne Risiko. Das dadurch umgedrehte Schaltschema kann in der Hitze des Gefechts für fatale Verschalter sorgen…

Beim Bau nahm ich einige kleine Nachteile in der Funktionalität zugunsten einer stimmigen Optik im Stil der Maschine in Kauf, was den Aufwand aber nicht reduzierte.

Tatsächlich kann ich am Abend vor meinem Abreisetag die erste kurze Probefahrt machen. Es sah so aus, als würde alles funktionieren. Erfahrungsgemäß tauchen bei den ersten Einsätzen Verbesserungsbedarfe auf, die man Stück für Stück abarbeitet. Meine größte Sorge war der Motor, der kein Öl enthalten hatte. Ich hoffte sehr, dass keiner der Vorbesitzer ihn so gestartet hatte. Das sündhaft teure Renngetriebe, die erleichterte Kurbelwelle, die Tuning-Kolben und Tuning-Nockenwelle wären kaum zu ersetzen. Doch dazu später mehr.