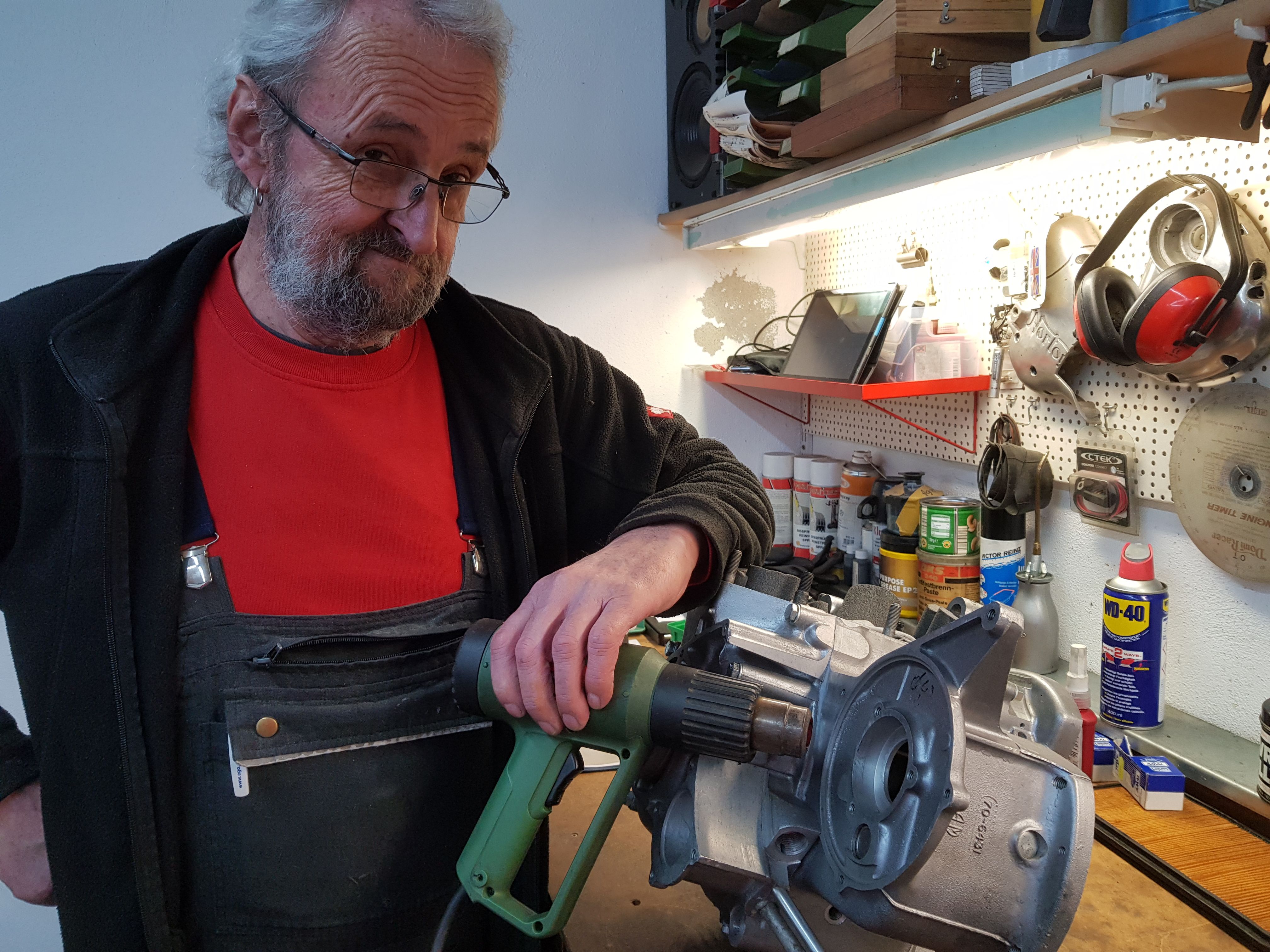

Es ist schon Ende Februar und höchste Zeit, auch im Rob-North-Projekt mal wieder Fortschritte zu machen. Ich schaufele mir also einen Tag, an dem ‚Ago‘ auch Zeit hat, von anderen Tätigkeiten und Verpflichtungen frei. Warum ich den Beistand von ‚Ago‘ beanspruche, wo ich doch an meiner T150 das Getriebe auch schon ausgebaut, zerlegt und erfolgreich wieder eingebaut habe?

Ich habe ja das seltene Glück, immer ‚frühe‘ Exemplare zu erwischen. Und ‚frühe‘ Exemplare bringen oft entsprechende Kinderkrankheiten mit sich. Meine Trident T150 ist eine der ersten 500 Stück, mehr dazu habe ich ja schon in dem Beitrag „Auferstehung“ berichtet. Inzwischen hat sich herausgestellt, dass sowohl mein Dax-Projekt, als auch die 450er frühe Modelle mit entsprechenden Specials sind. Und das Kurbelgehäuse des T150-Motors für die Rob North ist ebenfalls ein frühes. Und wie schon berichtet ist Schrauben an alten englischen Triples eben Schrauben für Fortgeschrittene. Dazu kommt, dass Ago über ein gut sortiertes Teilelager verfügt, und das Getriebe in meinem Fundus war nicht ganz vollständig.Außerdem hat er Jahrzehnte Triple-Erfahrung. Triumph hat während der Bauzeit der Triples immer wieder Änderungen einfließen lassen, da ist es ein riesiger Vorteil, wenn man mit einem Kenner und Könner schraubt. Und als weiteres Argument sehe ich, dass ein kompletter Trident-Motor ca. 80 KG wiegt, den in den Rahmen verpflanzen ist alleine kaum machbar. Deshalb sollte er auch in unfertigem und somit leichterem Zustand schon mal eingebaut werden.

Früh aufgestanden geht es nach 200 km Autobahn und einem schnellen Kaffee direkt zur Sache. In zwei bis drei Stunden sollte alles erledigt sein – dachten wir. Um zu erklären, warum das bei englischen Klassikern allzu oft nicht so läuft, wie man denkt, würde den Rahmen sprengen. Dazu müsste man ein wenig ausholen und britische Kultur, britisches Selbstverständnis, die Situation der britischen Wirtschaft nach dem 2. Weltkrieg (im Vergleich zu Deutschland oder Japan), britische Politik und die Fehler der vermeintlich so modernen und überlegenen angelsächsichen Management-Denke erläutern, um den Kontext wirklich zu verstehen. (Was ich durchaus als einen der wirklich spannenden Aspekte am Thema Motorrad ansehe.) Die üblichen Halbwahrheiten, die so in der Szene über englische Klassiker kursieren, gehen jedenfalls in der Regel am Thema vorbei, sind eher dümmliches Stammtisch-Vorurteils-Geschwätz Unwissender.Es ist wie so oft: Bei genauerer Betrachtung ergibt sich ein anderes Bild.

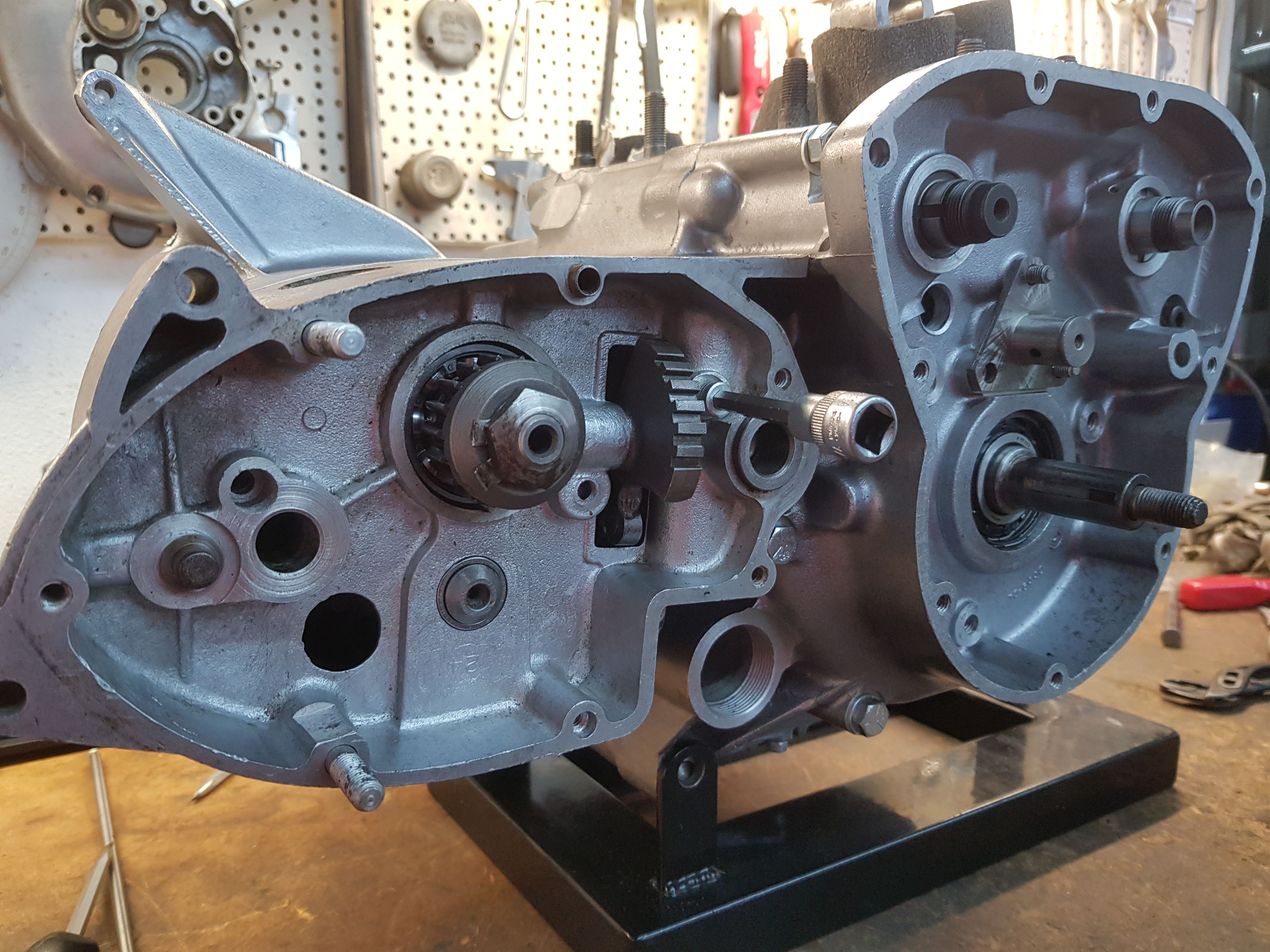

So auch bei meinem Getriebe. Einige Teile sahen fast aus wie Fabrikneu. Zunächst machten wir eine Bestandsaufnahme und suchten noch fehlende Teile aus dem Gebrauchtteile-Fundus heraus, einige Kleinteile, Dichtungen usw. fanden sich im Neuteile-Regal. Eine Welle samt Zahnrädern wurde direkt durch ein späteres Modell ersetzt, um einen sonst vorprogrammierten Schaden dank der Erfahrung des Spezialisten von vorneherein auszuschließen.

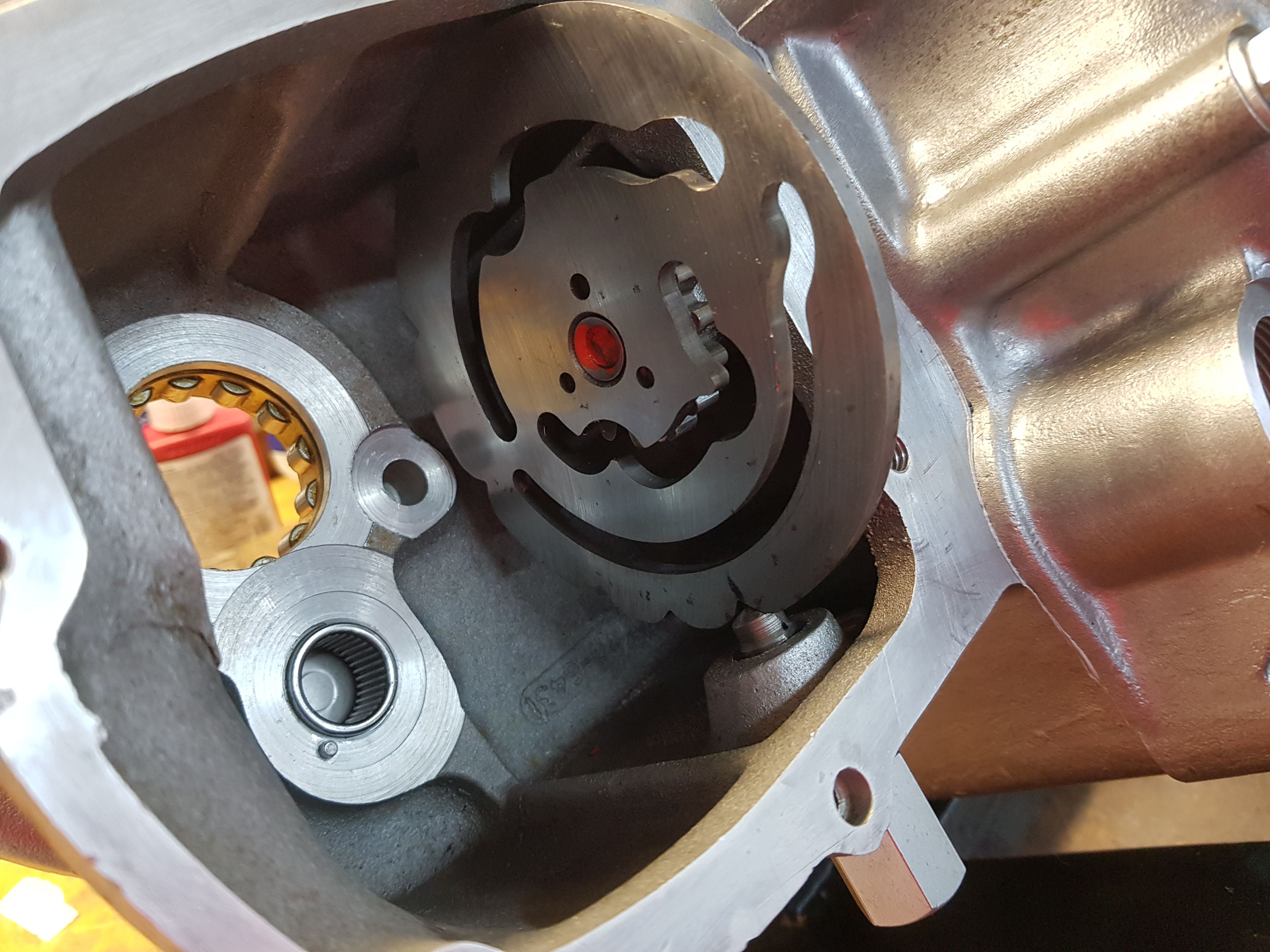

Der Einbau von Simmering, Stützlager usw. war Routine und ohne größere Schwierigkeiten zügig erledigt. Etwas mehr Aufmerksamkeit erhielt die Kurvenscheibe. Sie wird durch die Bedienung des Schalthebels in Bewegung gesetzt und sorgt für entsprechenden Gangwechsel. Durch sorgfältiges Entgraten und sanftes Abflachen der Steigungen von und zu den jeweiligen Gangnuten lässt sich das Getriebe später weicher und leichter schalten. Auch hier helfen Erfahrungswerte.

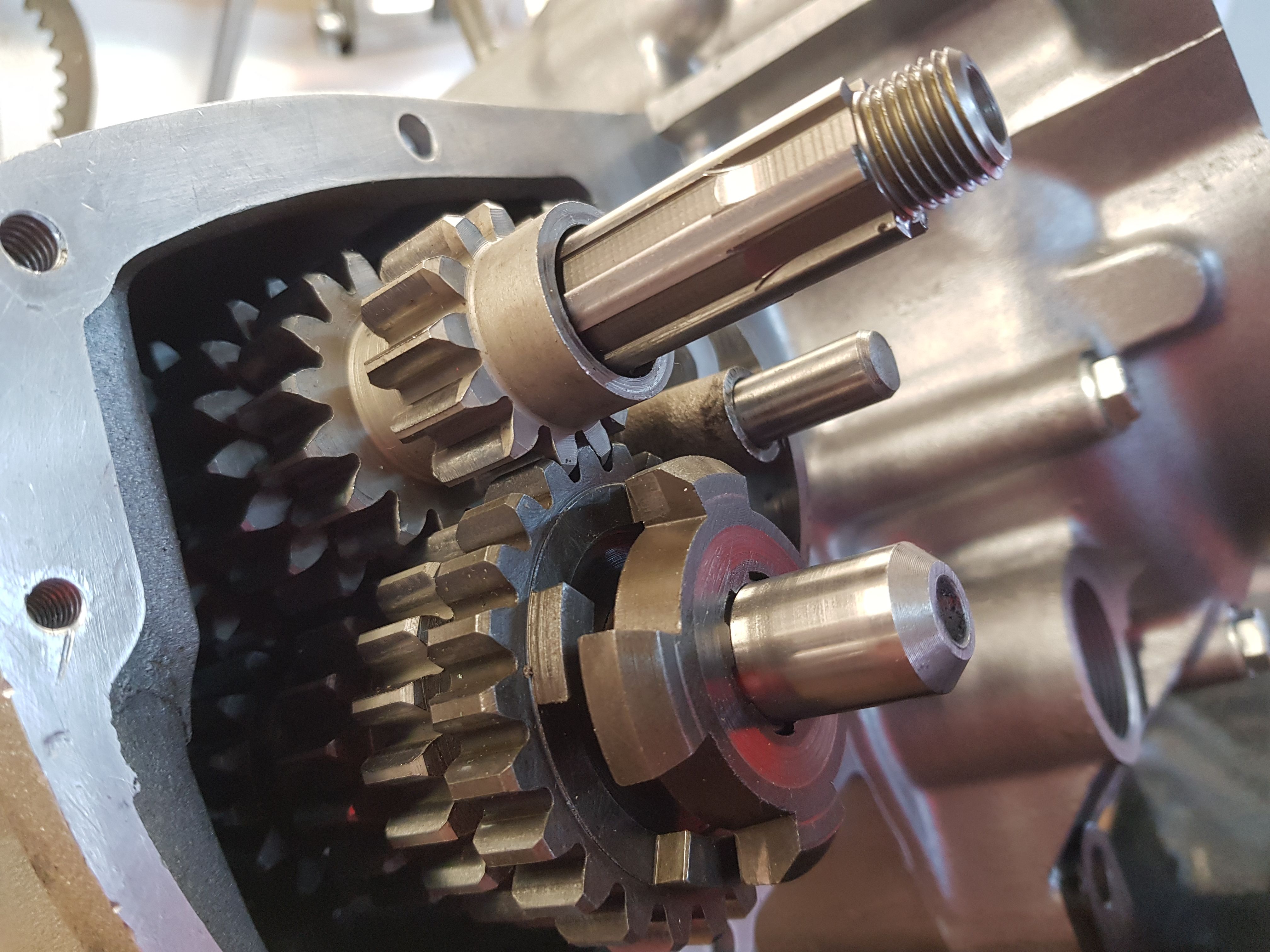

Das originale Werkstatthandbuch hilft bei der Montage von Wellen und Zahnrädern, besonders wenn jemand handschriftlich zu jedem Zahnrad die Anzahl der Zähne notiert hat. Dann bekomme sogar ich die richtige Reihenfolge hin. Allerdings ist es schon etwas puzzelig, alles einzufädeln. Mir ist immer wieder die hintere Schaltgabe aus der Führung gefallen…

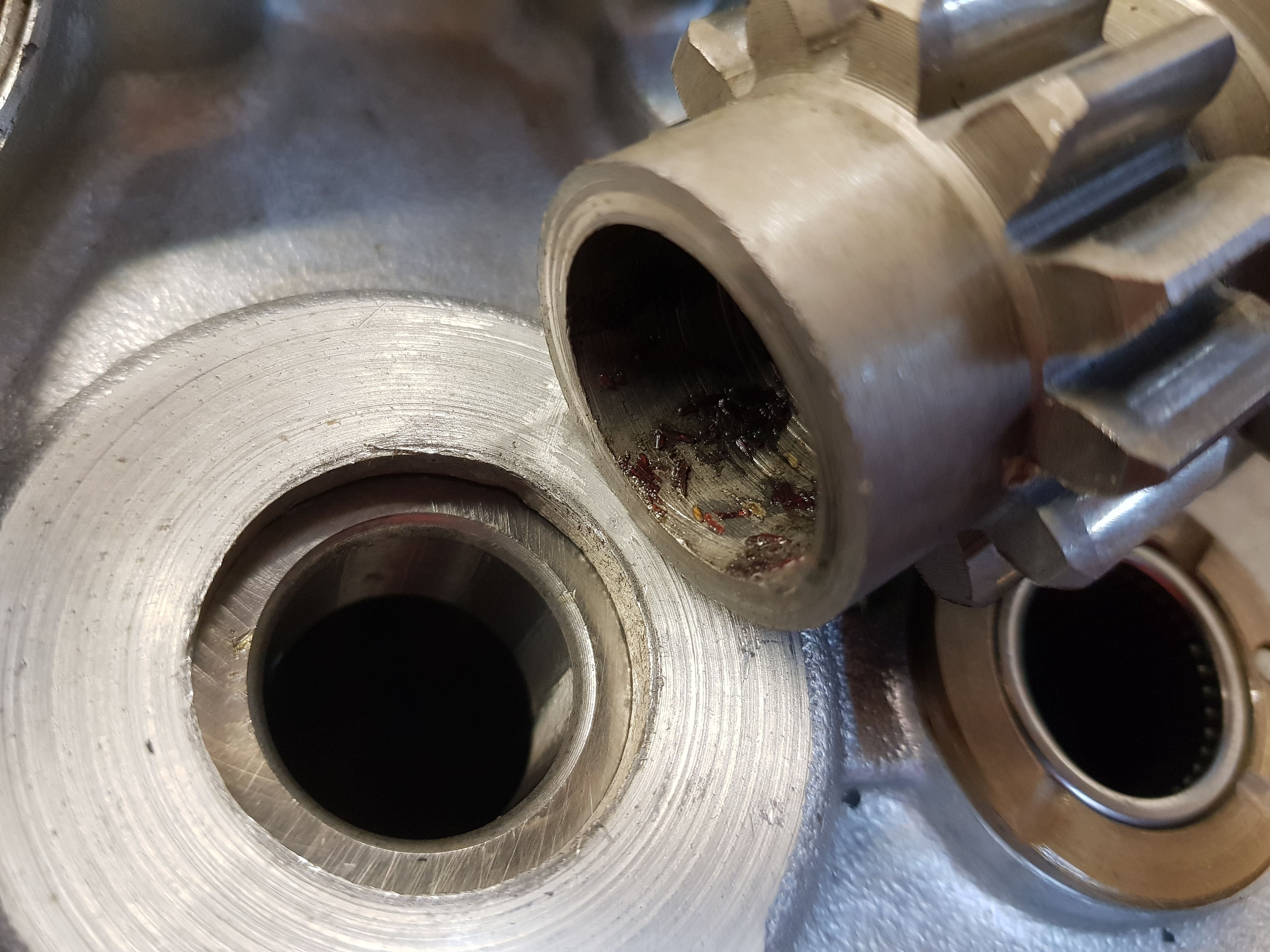

Kurios war dann nur, dass sich das äußere Getriebe-Gehäuse-Teil nicht ganz bis auf die Dichtfläche aufschieben ließ, es blieb stets ein Spalt. Auch ließ sich kein Gang schalten. Erst nach einigem Suchen zeigte sich, dass die Mitnehmerzapfen des letzten Zahnrads (unten im Bild) nicht mit den angrenzenden Bauteilen zusammen passten, also nicht eingriffen und so zu weit hervor standen. Selbst Ago hatte das noch nicht gesehen. Vermutlich handelte es sich bei einer Welle und einem Zahnrad um Teile eines Quaife-Getriebes. Ursprünglich wurde die T150 mit Vierganggetriebe ausgeliefert. Nach den Erfahrungen mit meiner T150 im Straßenbetrieb völlig ausreichend. Im Rennbetrieb sind aber 5, besser 6 Gänge angesagt. Bei der Umstellung der Serien-Modelle von 4-Gang- auf 5-Gang-Getriebe wurde wohl kurz mit einer Quaife-Getriebe-Variante experimentiert, damals ein sehr renommierter Hersteller. Allerdings kam es wegen überhärteter Teile wohl oft zu Materialbrüchen, so dass Triumph selbst entwickelte und produzierte. Allerdings waren einige Teile der beiden Hersteller nicht kompatibel.

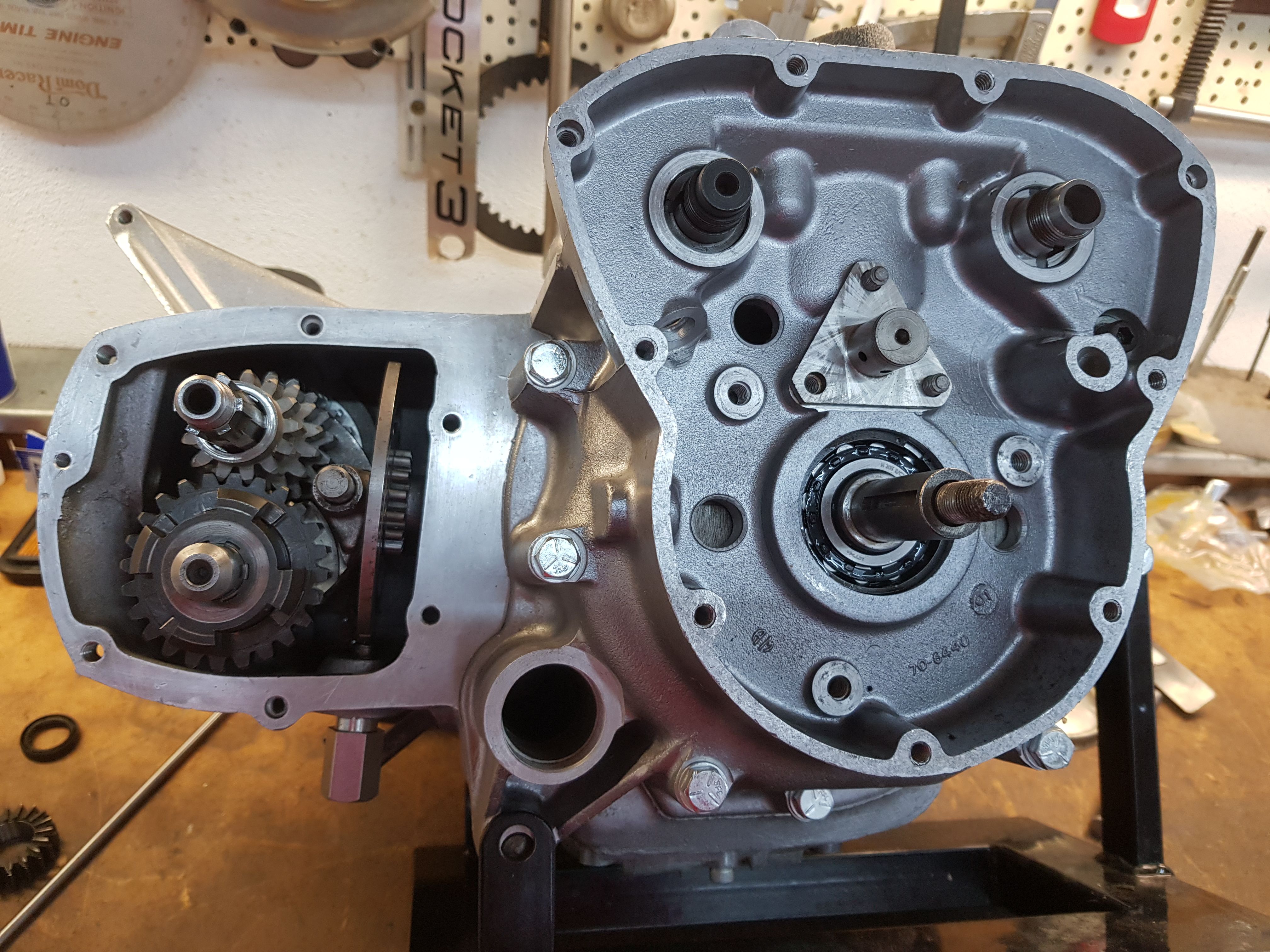

Also entsprechender Ersatz aus dem Teilelager gesucht und erneut montiert. Nun ließ sich die dritte Schaltgabe nicht einbauen. Auch sie war anders ausgeführt und musste getauscht werden. Es folgte der erneute Einbau. Und zu unserer großen Verwunderung ließ sich das äußere Gehäuseteil wieder nicht ohne Spalt montieren, da half auch alles Drücken, Klopfen, Rütteln nicht. Nach anfänglicher Ratlosigkeit entdeckte Ago aber die Ursache: Eine Bohrung, in die die Welle passen musste, war im Durchmesser etwas zu klein. Herstellungsfehler nennt man sowas, und der war dann durch entsprechende Nacharbeit schnell behoben.

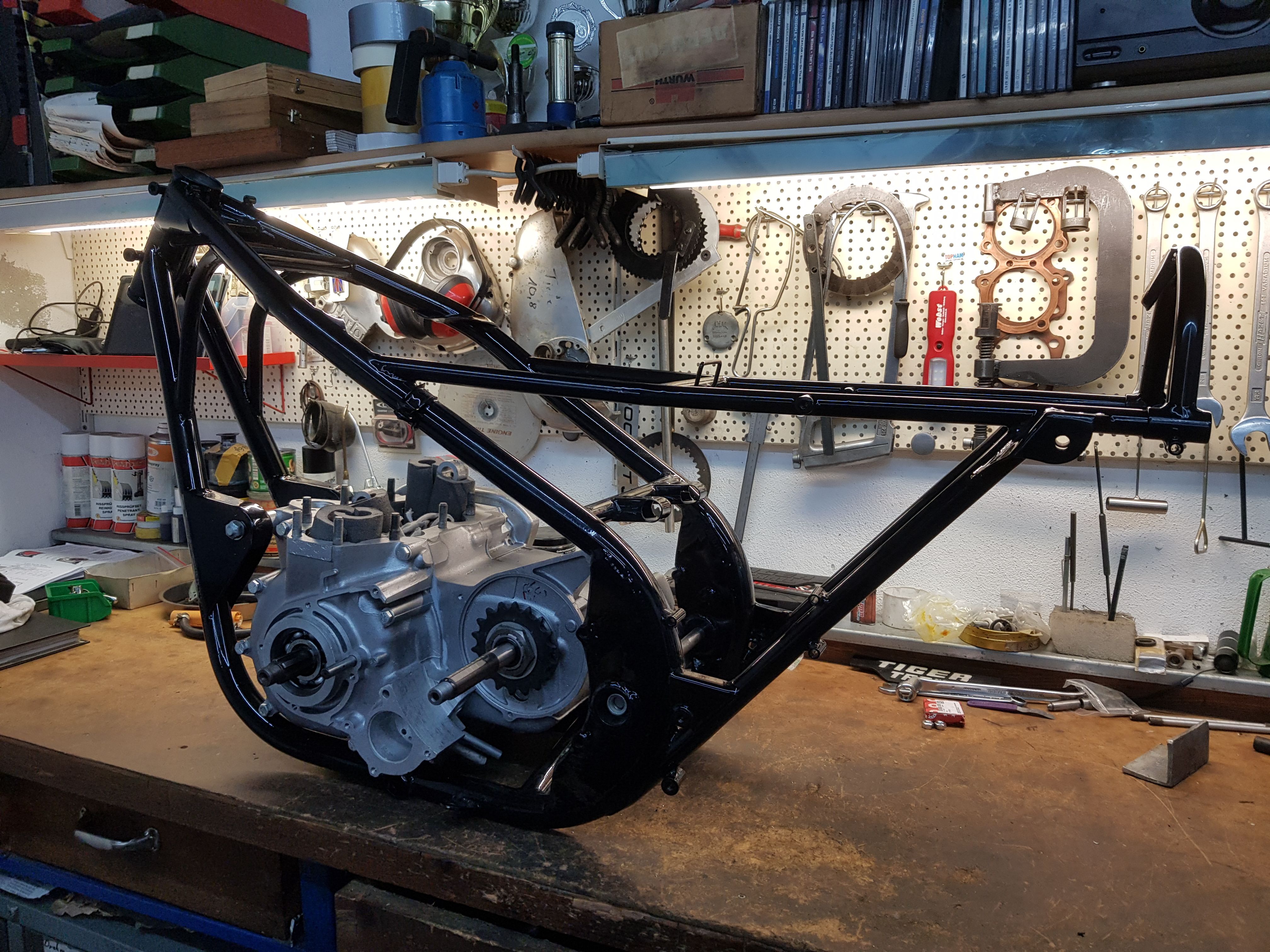

Die vielen kleinen zeitraubenden Nacharbeiten an den diversen Bauteilen, die zwischen durch noch anfielen, um ein möglichst optimales Ergebnis zu erzielen, habe ich nicht aufgeführt, das hätte den Rahmen gesprengt. Apropos Rahmen: Der Motor war dann recht schnell in den Rahmen gepflanzt, alleine hätte ich deutlich mehr Mühe gehabt.

Über 6 Stunden haben wir mit dem störrischen Getriebe verbracht. Alleine wäre ich völlig gescheitert. Aber dank der fachkundigen Hilfe macht das Ergebnis sehr zufrieden und Lust auf den Weiterbau. Nach einem guten gemeinsamen Essen habe ich dann bei Dunkelheit und Regen den Rückweg angetreten. Wenn man anderntags die 65 voll macht, kann man ja auch mal ausschlafen.