Es war in den Neunzigern, als die Honda in Norwegen ihren ersten echten Schaden erlitt. Kurz zuvor hatte ich den Motor für einen vollständigen Lagertausch bei Kilometerstand 130 000 bei einer renommierten Honda-Werkstatt abgegeben, nachdem sich ein Lager der Getriebeausgangswelle als defekt herausgestellt hatte. Ich war zu dem Zeitpunkt beruflich so eingespannt, dass ich es zeitlich nicht geschafft hätte, die notwendigen Arbeiten vor dem Urlaub noch selbst zu erledigen. Bei Honda wurde dann aber nur dieses eine Lager getauscht, und nicht alle, da sie nach dem Vermessen noch in den zulässigen Toleranzen waren. O-Ton des Mechanikers: „Dieser Motor hat niemals 130 000 runter, da hat Dir einer einen Bären aufgebunden.“ Als ich ihm erklärte, dass ich diese Kilometer selbst abgespult habe, hat er mich angesehen, wie Kuh auf Weide.

Prompt verabschiedete sich in Norwegen eines der beiden Nadellager im Getriebe. Die Honda-Werkstatt sah ein, dass dies nicht passiert wäre, hätten sie entsprechend meines Auftrags gearbeitet. Sie zeigten sich kulant, übernahmen die Hälfte der Materialkosten und die Montage des Rumpfmotors. Kolben (1. Übermaß), Zylinder und Kopf mit überschliffener Nockenwelle setzte ich selbst auf.

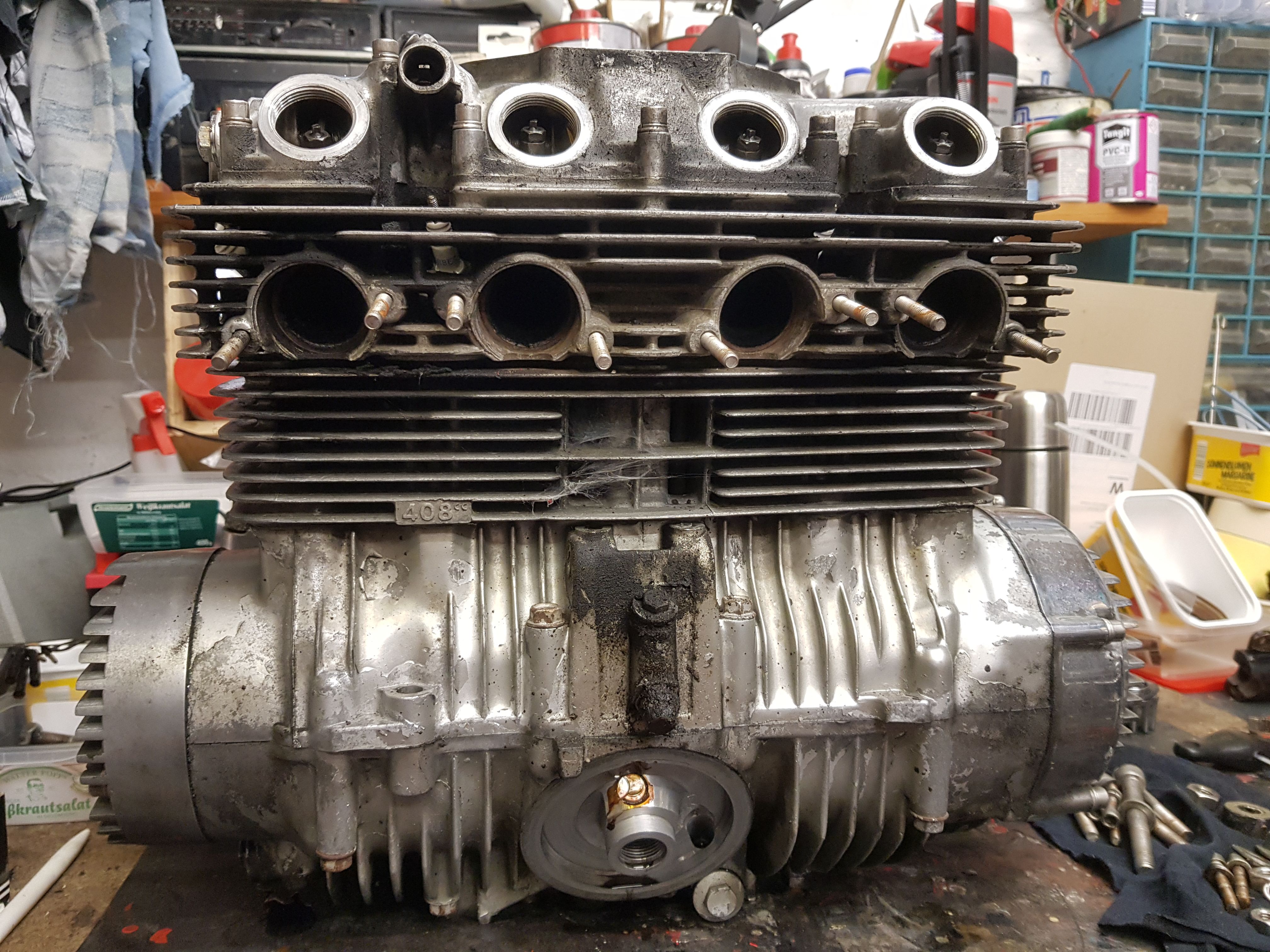

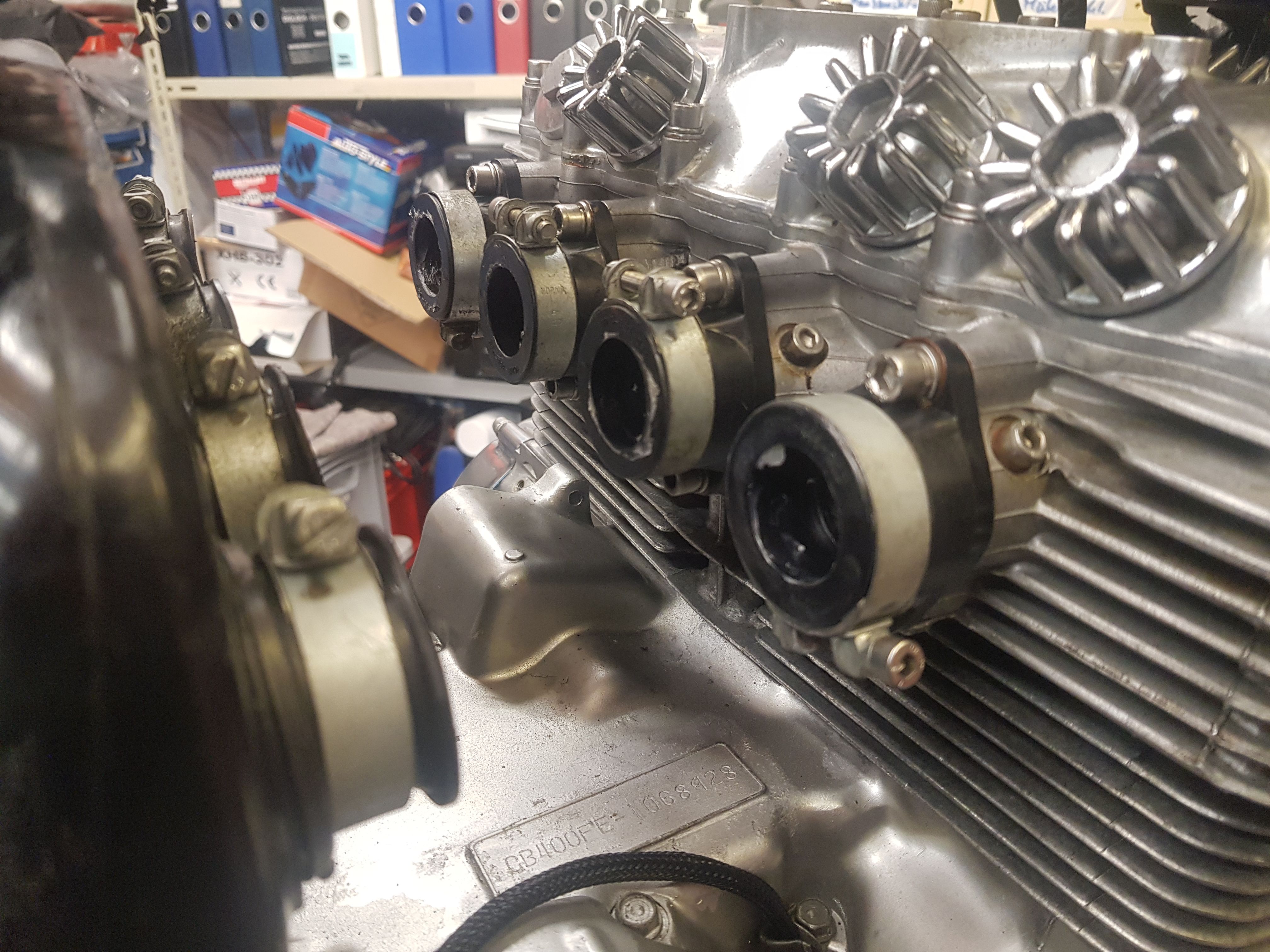

Eigentlich wollte ich schon im Winter den Motor ausbauen und zerlegen. Aber wie so oft wurde dieser Plan von anderen Umständen durchkreuzt. Um eine sorgenfreie Saison fahren zu können, nahm ich die Arbeit Anfang April endlich in Angriff. Der Ausbau ist eigentlich eine reine Fleiß- und Kraftarbeit, nur das Ausbauen der Vergaser ist ein ziemliches Gefummel, insbesondere wenn alle Gummis knochenhart sind.

Inzwischen zerlege ich meist nicht alles , sondern arbeite jedes Teil nach dem Abschrauben sofort auf. Dadurch liegt nicht die ganze Werkstatt mit demontierten, schmutzigen, defekten Teilen voll. Ist das Teil überholt und einbaufertig, demontiere ich das nächste. So füllen sich meine Plastik-Boxen gleich mit gereinigtem, instandgesetztem Material.

Die Demontage von Zylinderkopfdeckel und Zylinderkopf brachten sehr erfreuliche Ergebnisse, hier sah alles besser als nach der hohen Kilometerleistung erwartet aus. Immerhin gehören diese Bauteile zu den sensibelsten und mit am höchsten belasteten eines Motors.

Auch die Demontage von Zylinder und Kolben brachten ein sehr erfreuliches Bild. Die Kolben waren nach den 50 000 km die sie hinter sich haben, noch sehr gut, alle Ringe intakt, und in den Zylinderbuchsen war sogar noch ein ganz gut erhaltener Kreuzschliff vorhanden.

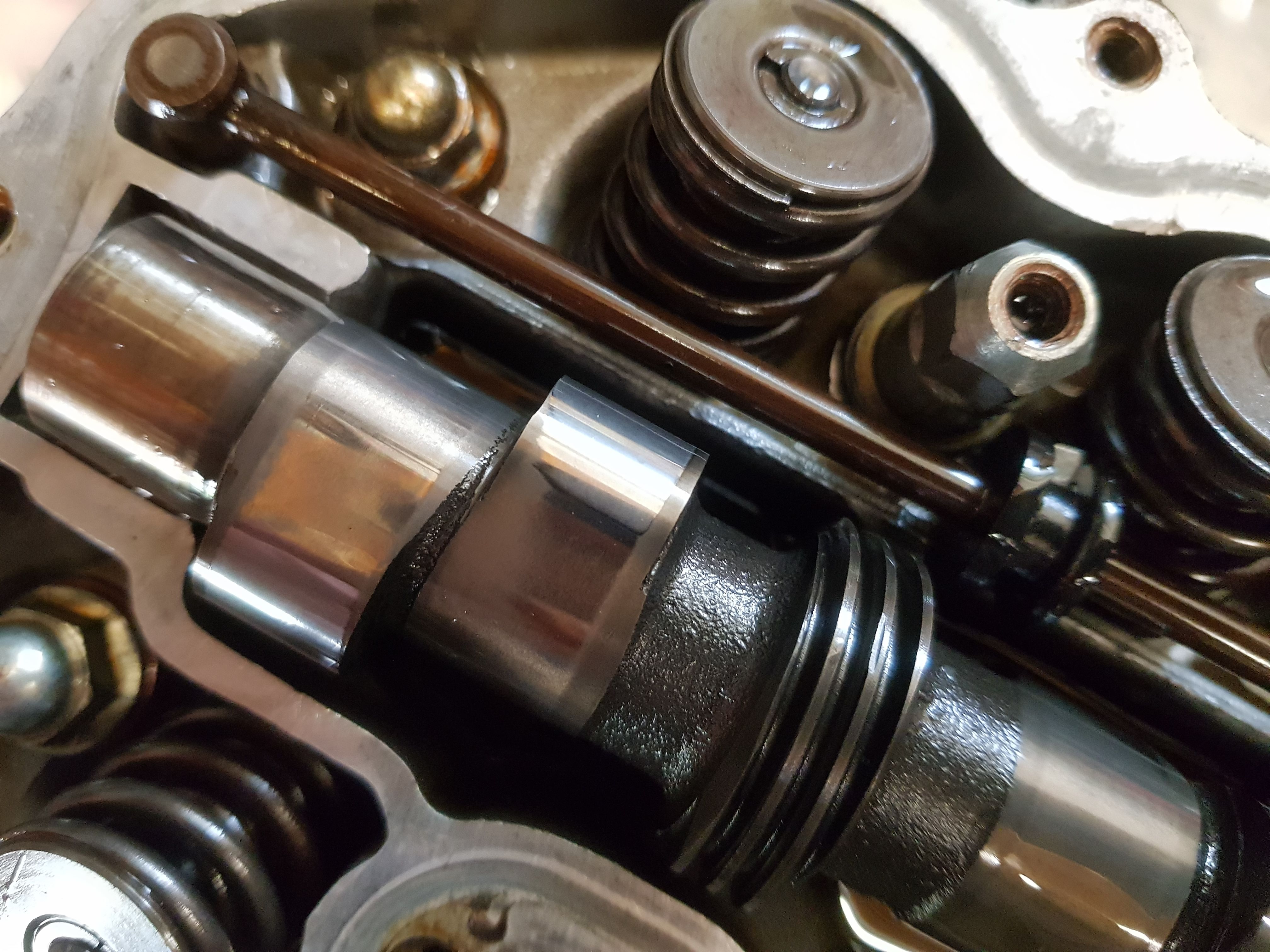

Zunächst arbeitete ich den Zylinderkopf auf. Hier taten noch die ersten Ventile Dienst. Eine grobe Rechnung ergab, dass sie ca 700 Millionen mal in den Ventilsitz gehämmert hatten. Irgendwann wird auch das beste Material müde. Originalventile sind, wenn überhaupt, nur zu heftigen Preisen zu bekommen. Es gibt aber gute Repros aus japanischer Fertigung, die ich einbauen wollte. Um die Auslasskanäle von Ölkohle zu befreien, füllte ich sie mit Kaltreiniger und weichte sie so über Nacht ein. Am anderen Tag war en sie noch immer randvoll mit der Flüssigkeit. Ich hatte also in den neunziger Jahren beim Einschleifen gut gearbeitet, sowas befriedigt.

Nach dem Reinigen zeigen sich Ventilsitze und Führungen in tadellosem Zustand. Ich schleife die neuen Ventile ein und montiere sie mit neuen Ventilschaft-Dichtungen. Dabei ist darauf zu achten, dass man unter jeder Ventilfeder die beiden dünnen Scheiben nicht vergisst, sonst arbeiten sich die Ventilfedern ins Alu ein.

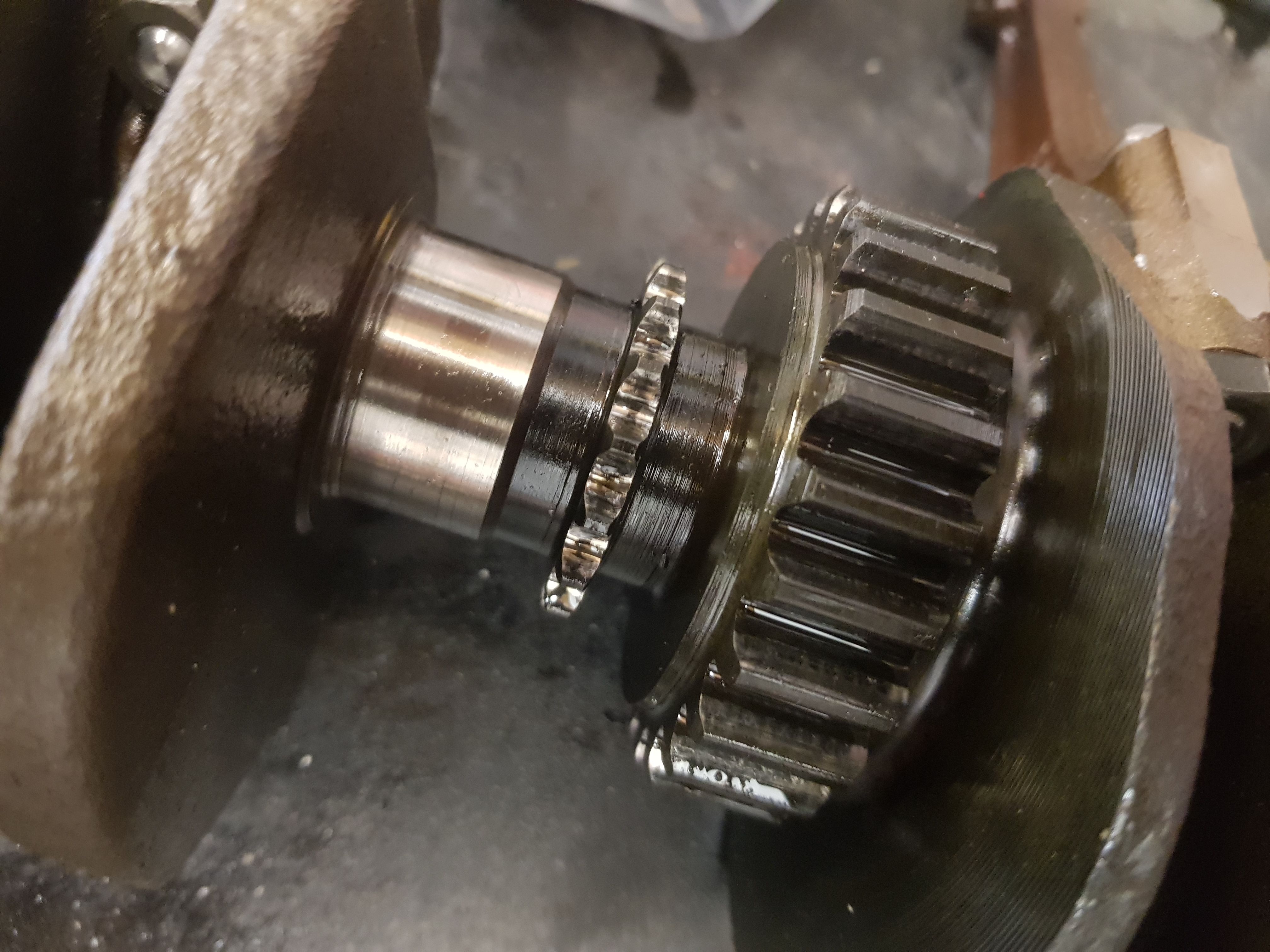

Nun stand das Trennen des Kurbelgehäuses an. Hierfür muss das Zahnrad auf der Hauptwelle, das den Kupplungskorb antreibt, abgeschraubt werden. Nur ließ sich diese Schraube einfach nicht lösen. Nach einiger Zeit, die ich mit erfolglosen Versuchen verbracht hatte, griff ich zum Pressluft-Schlagschrauber. Eigentlich funktioniert das immer, aber auch der versagte. Immer mit der Sorge, dass die Nuß platzt, kam schließlich eine Hebelverlängerung in Form eines Rohrs zum Einsatz. Und tatsächlich: Langsam, wirklich sehr langsam ließ sich die Schraube lösen. Sie war mit Loctite hochfest eingeklebt, worüber ich nur den Kopf schütteln kann. Zum Glück blieben von mir befürchtete Schäden durch die brachiale Demontage aus.

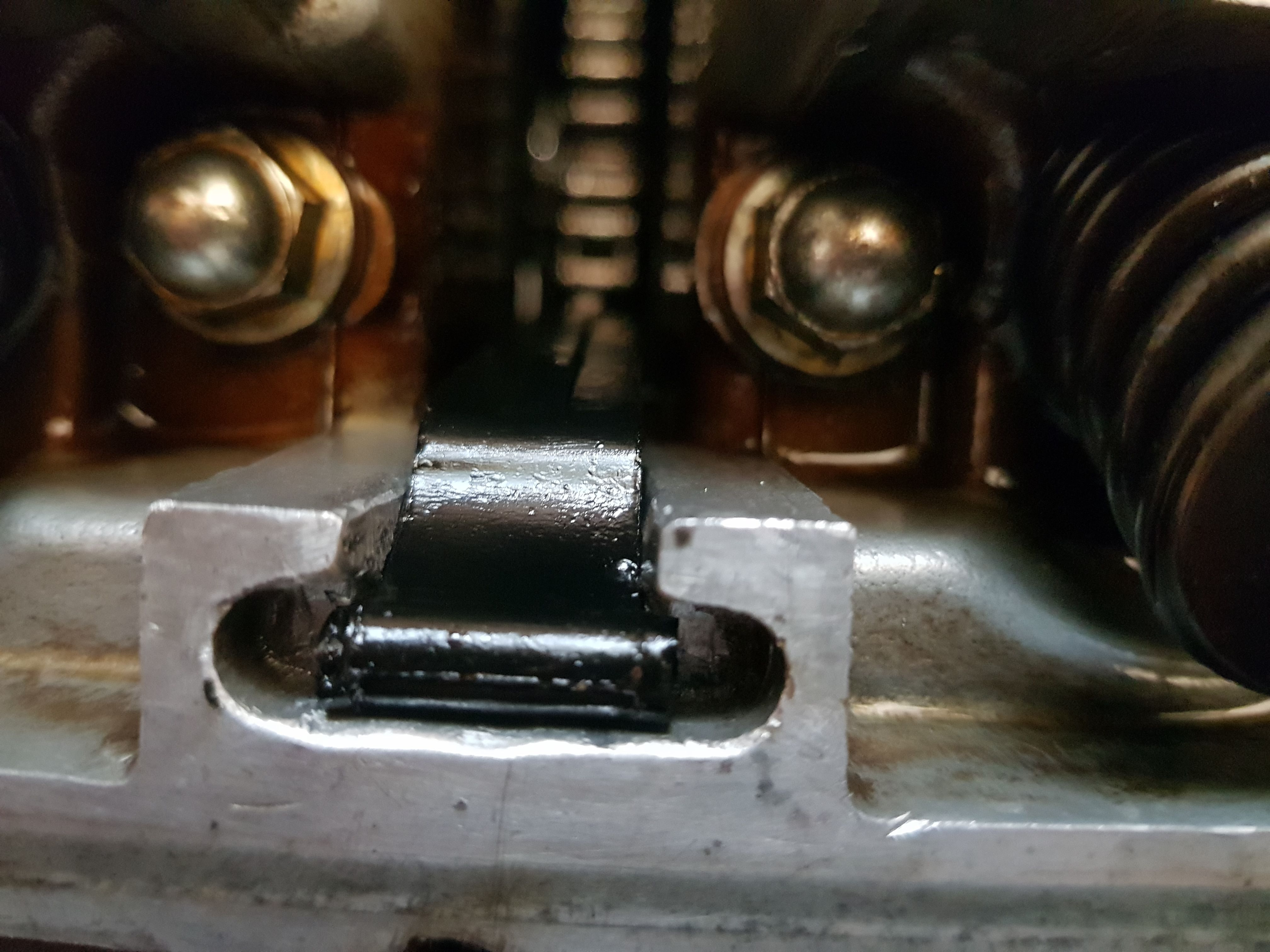

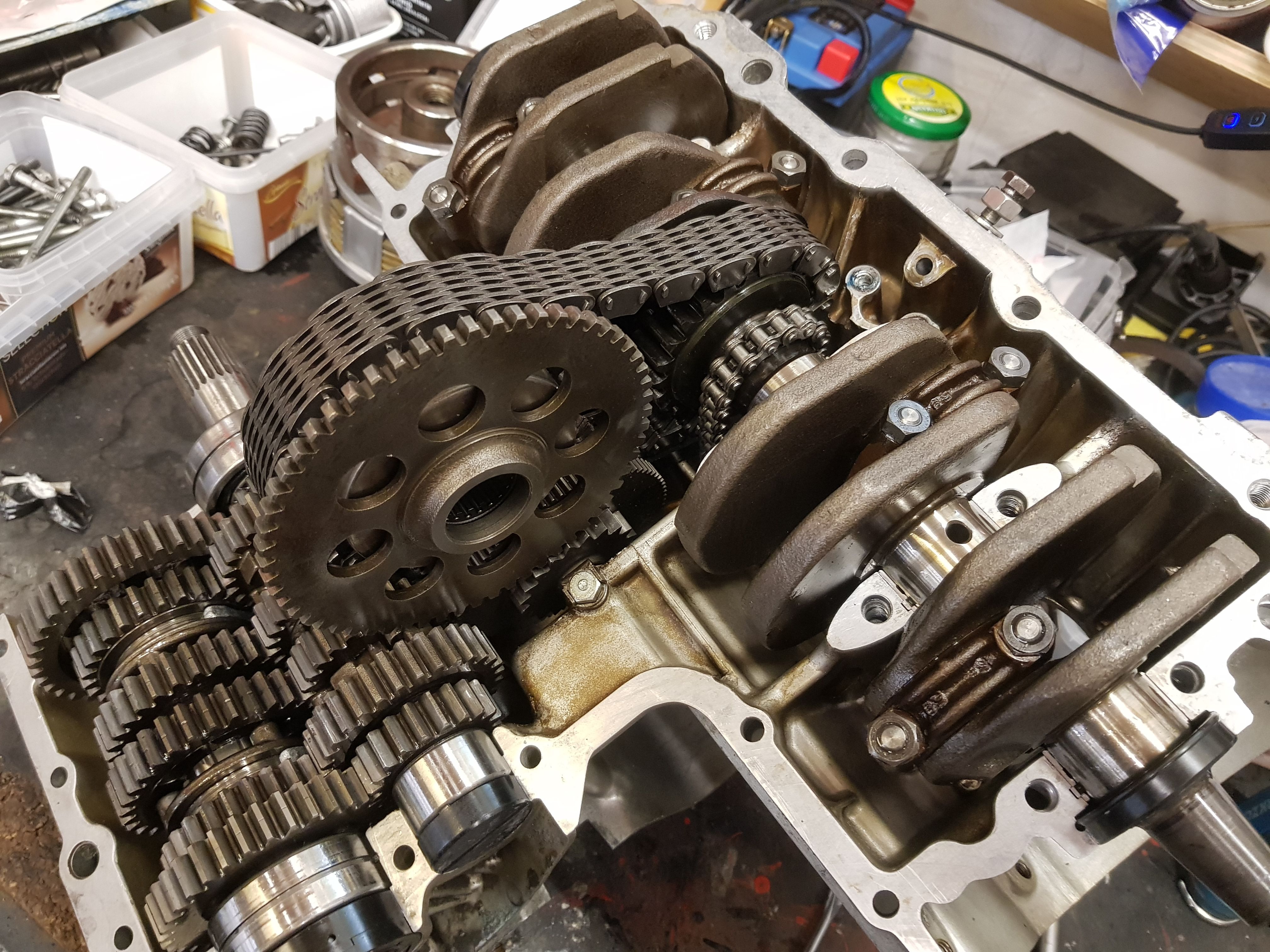

Kurbelwellenlagerung und Kurbelwelle, Getriebe, alles sieht prima aus. Aber der Steuerkettenspanner ist defekt. Die kleine Achse ist fest gegangen, so dass ein korrektes Einstellen nicht mehr möglich ist. Dies hat dazu geführt, dass die Steuerkette am Spanner immer wieder geschliffen hat. Es gibt neue Repros, die sind aber im Wesentlichen aus Alu gefertigt. Alu hätte der Steuerkette in diesem Fall sehr viel weniger entgegen setzen können, als Stahl. Der Spanner wäre sehr schnell womöglich komplett durchgeschliffen worden. Ich will mir den Folgeschaden besser nicht ausmalen, und beschaffe einen intakten gebrauchten Spanner. Immerhin habe ich auch in intakten Motoren immer leichte Schleifspuren am Spanner gefunden, die von der bei Lastwechseln schlagenden Kette stammen dürften. Dann zeigt sich, auch die beiden Schrauben des Steuerkettenspanners wurden mit hochfester Schraubensicherung montiert. Bei einer kommt dann auch bei der Demontage gleich das Gewinde mit raus. Gut dass es Gewindereparatursätze gibt.

Dann zerlege ich den Priemärtrieb, in dem Ruckdämpfer sitzen. Im Netz kursieren Fotos von Ruckdämpfern, die nach 40 Jahren Dienst regelrecht pulverisiert sind. Nicht so hier. Sie sind alle am Stück, aber völlig ausgehärtet, da dämpft nichts mehr. Glücklicherweise gibt es sie inzwischen wieder, so dass ich einen Satz neue montieren kann.

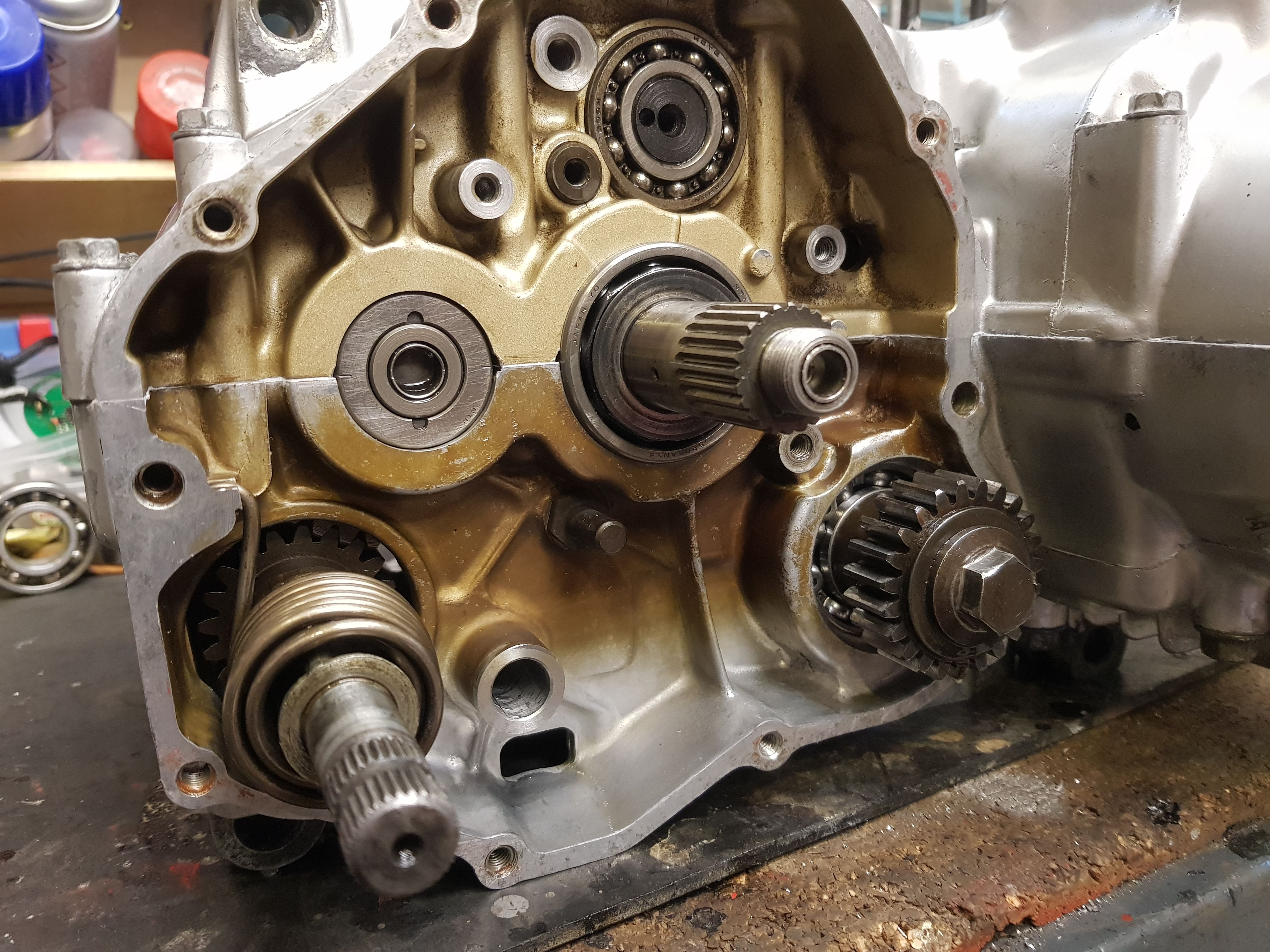

Die Prüfung aller Getriebelager ergibt, dass die Lager der Getriebehauptwelle, auf der auch das Ruckdämpfer-Element sitzt, recht rau laufen. Insbesondere das rechte, das die Kupplung antreibt. Eine Folge der ausgehärteten Ruckdämpfer? Wie gut, dass ich noch zwei komplette originale Lagersätze im Fundus habe. Allerdings suche ich mir danach einen Wolf…

Es wird Zeit, endlich mehr System in meine Lagerhaltung zu bringen. Eine kurze Recherche ergibt, dass es sich um handelsübliche Standardlager handelt. Und laut Test sind die entsprechenden SKF-Lager qualitativ erheblich besser als die originalen NTN-Lager. Also düse ish zum nächsten Industriebedarfs-Laden. Dort hat man sie nicht auf Lager, Bestellung dauert ca. eine Woche. Ein Kollege von mir sprach immer von der Dienstleistungswüste Deutschland, wenn er sowas hörte. Stattdessen will man mir zwei geschlossene Lager derselben Größe verkaufen. Ich weise nochmal darauf hin, dass die Lager offen sein müssen, um im Öl zu laufen. Der Verkäufer erwidert: „Die haben doch eine Ölfüllung…“ Fachpersonal gesucht! Ich bestelle die Lager bei einem Fachgroßhändler im Ruhrgebiet und gegen einen kleinen Expresszuschlag halte ich sie am anderen Tag in den Händen.

Nachdem alles gereinigt und am Kurbelgehäuse alle Gewinde gereinigt und vorsichtig nachgeschnitten sind, beginnt der Zusammenbau. Eigentlich ichts kompliziertes, wenn man stur nach Handbuch und entsprechend sorgfältig vorgeht. Zum Glück gibt es Gewindereparatursätze.Manchmal wären, wie beim Aufsetzen der Zylinder, vier Hände hilfreich, es geht aber auch alleine.

Es macht Spaß, wenn man aus komplett revidierten Teilen diesen Motor aufbaut. Für mich ist es eindeutig der am besten konstruierte Vierzylinder-Motor der Baureihe mit einer obenliegenden Nockenwelle. Klug gebaut, solide und Narrensicher.

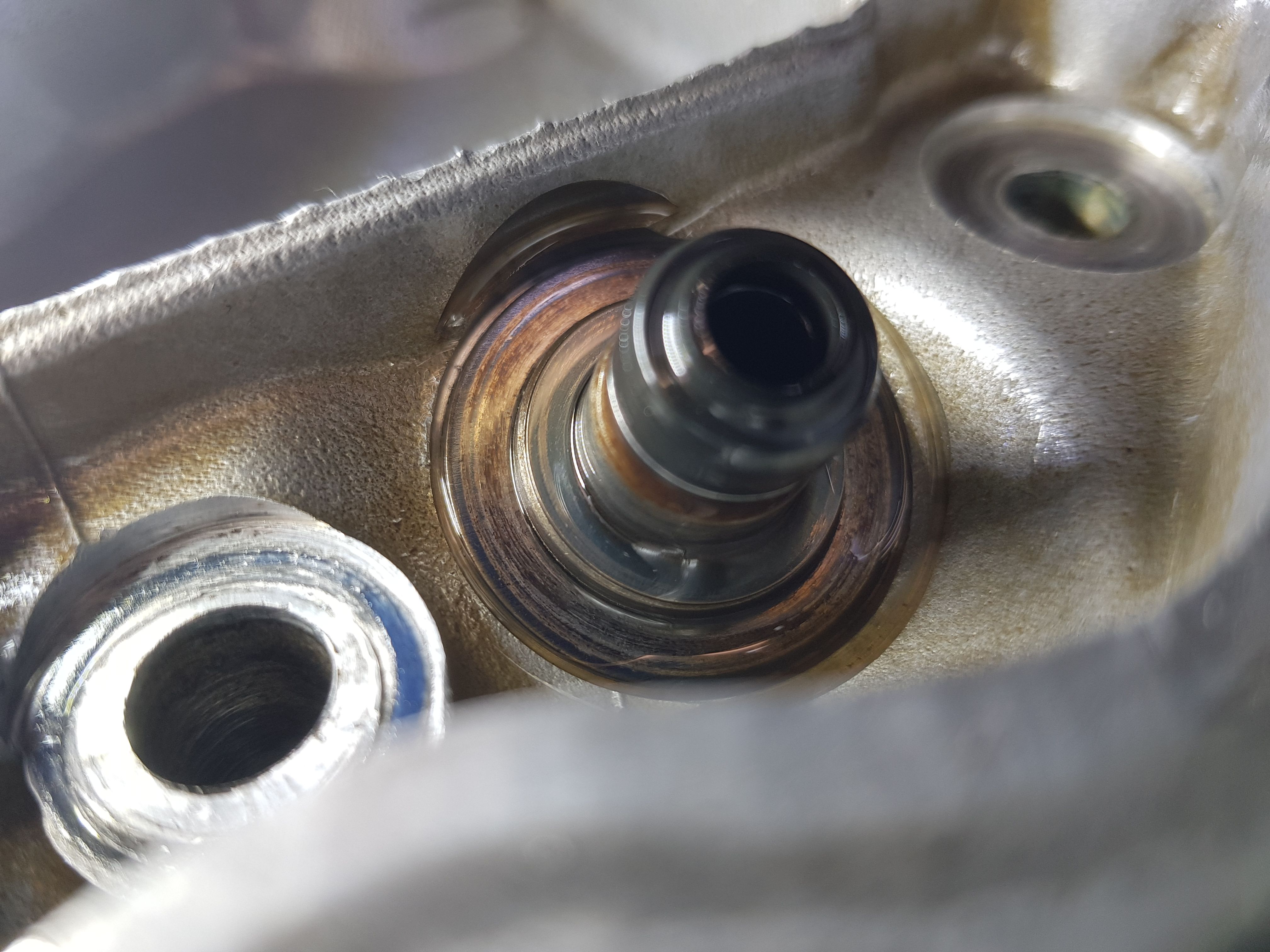

Bei der Montage von Zylinder und Zylinderkopf tauchte dann noch ein Ersatzteilproblem auf. Kupferdichtringe sind in der Regel 1,5 mm dick, U-Seal/Usit-Dichtringe meist 1 mm. Beide Varianten werden unter den Stehbolzen-Muttern verbaut. Beide im Maß 8x18x2 mm. Standardware geht also nicht, alle müssen die erforderlichen Maße haben. Die Kupferdichtringe bietet ein Teilehändler an, er will ganze acht Euro pro Stück. Zehn werden benötigt. Hier brachte ebay-China Abhilfe, dort gibt es 40 Stück für 15 Euro.

U-Seal-Ringe mit 18 mm Außenmaß konnte ich erst nach langer Suche auftreiben, allerdings nur 1 mm stark. Um Verzug am Zylinderkopfdeckel zu vermeiden, habe ich erst mal je zwei eingelegt. Werden welche mit weniger als 18 mm eingelegt, werden sie nicht in der entsprechenden Ausfräsung gehalten und ziehen sich beim Anziehen der Mutter nach außen, was den Dichtgummi zerstört. Nach weiterer Suche fand ich inzwischen einen Händler, der noch 7 Originale auf Lager hatte. Die habe ich sofort alle gekauft. Jetzt muss ich sie nur finden, wenn ich sie mal suche…

Zylinder und Kopf waren recht zügig montiert, und selbstverständlich habe ich einen neue Steuerkette und neue Gleitschienen montiert. Aber der Abend war schon fortgeschritten, also sagte ich mir es ist genug für heute. Am nächsten Morgen wachte ich auf und ein Gedanke schoß mir durch den Kopf: DU HAST VERGESSEN DIE O-RINGE AN DEN LAUFBÜCHSEN EINZUBAUEN! Und tatsächlich, sie lagen hinten auf der Werkbank. Also nochmal das Ganze.

Der Motor war dank elektrischer Seilwinde recht schnell im Rahmen, so dass der nächste von mir ungeliebte Job anstand: Einbau der Vergaser. Zwar hatte ich der Honda neue Gummis spendiert, allerdings nur die am Zylinderkopf. Die am Sammler konnte ich zunächst nicht auftreiben. Und auch der Anbau der restlichen Teile brauchte seine Zeit.

Die Honda sprang auf Anhieb an und lief seidenweich. Inzwischen hat sie die ersten Kilometer abgespult und begeistert mit ihrem ruhigeren Motorlauf. Noch ein paarmal warm fahren, dann den Zylinderkopf nachziehen und die Vergaser synchronisieren. Die Saison kann kommen.